使いやすさと外部デバイスへの接続性、インダストリー4.0

安全性 - 接続性 - 柔軟性

Sutherland is proud to introduce I-PRESS®, the future of press control technology. With software based controls and touchscreen displays, I-PRESS® represents our commitment to leading the industry with the latest in controls innovation. The metal forming industry is evolving to a new level of connectivity and automation, and I-PRESS® has been designed to bring your press operations into the 21st century.

- 世界で最も直感的なプレスコントロール

- 完全な安全機能

- 自動化と拡張性を重視した設計

- コネクテッドエンタープライズとシームレスに統合するように設計されています

I-PRESS® is built for customization and expandability. When new features or modifications are needed, there are no costly chip replacements, just unlock your upgrades directly from the software.

• 自動化ツールのフルスイート

• フィーダー、ロボット、搬送システムとの簡単な統合

• 特別なアプリケーションをサポートするためにカスタマイズ可能

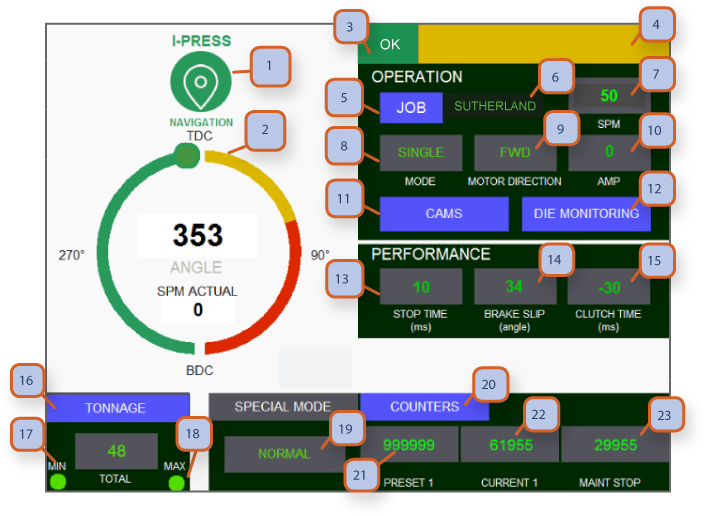

メインランスクリーンメカニカル

1. ナビゲーション ボタン:これを押すと、ナビゲーション画面が表示されます。オペレータまたはスーパーバイザーのパスワード レベルに応じて、アクセスできる画面の数が増えたり減ったりします。

2. ストローク位置と角度インジケーターと実際の速度:この角度は、プレスクラウンの機械式時計タイプのインジケーターと同じである必要があります。角度は、スライド位置とオーバーラン位置を監視する電子エンコーダに基づいて表示されます。エンコーダ位置は再調整できます。「エンコーダの再ゼロ設定」を参照してください。実際の速度は、現在の SPM / 1 分あたりのストローク数を示します。

3. OK モニター:緑色の表示は、すべてのシステムが機能しており、障害がないことを示します。

4. 障害モニター:安全または機械の障害が発生すると、障害が黄色で表示され、OK モニターは緑色でなくなります。障害を解決する必要があり、障害をクリアするには T スタンドの「リセット ボタン」を押す必要があります。

5. ジョブ ボタン:これを押すと、「ジョブ メモリ」画面に移動します。ここで新しいジョブを読み込むことができます。この場所から、「ジョブ ライブラリ」画面に移動して、保存されているジョブを呼び出すこともできます。

6. ジョブ番号: 「ジョブメモリ」設定画面で 10 桁の英数字のジョブ名を割り当てることができます。

7. SPM:メイン モーター、フライホイール、スライド モーションの現在の SPM/1 分あたりのストローク速度設定を表示します。フィールドをタップして、必要な 1 分あたりのストロークの値を入力することで、上下に調整できます。

8. モード:このフィールドには、5 つの異なる動作モード (「オフ、インチ、シングル ストローク、連続、特殊」モード) が表示されます。メイン モーターを起動するには、T スタンドにあるモード セレクター スイッチを「オフ」の位置にする必要があります。「特殊モード」には、スーパーバイザー レベルのパスワードでのみアクセスできます。

9. メインモーター方向: mos/マスター操作ステーションのモーター方向キーセレクターの3つの位置を表示します。 「前進、フライホイールブレーキ、後進」

注意:後進時に押すと、「インチ モード」でのみ動作します。中間位置/フライホイール ブレーキが選択されている場合、これによりブレーキが作動し、スライドの動きが停止し、メイン モーターがオフになり、フライホイール ブレーキが適用されます。

10. AMP:メイン モーターのアンペア消費量を表示します。これは、上部ダイの重量を均等にする ACB/エア カウンターバランス空気圧を設定するときに役立ちます。アンペアの変動が最小限であれば、ACB 圧力が適切に設定されていることを示します。180 ~ 359 の上昇ストローク中にアンペアが上昇する場合、ACB 圧力が低すぎる可能性があります。0 ~ 180 の下降ストローク中にアンペアが上昇する場合、ACB 圧力が高すぎる可能性があります。

11. カム ボタン:押すとプログラム可能なカム画面に移動します。カム 1 ~ 12 は、MEP/メイン電気パネルの下部にある端子ストリップに事前に配線されています。

12. ダイ保護:押すと「ダイ保護」画面に移動します。ダイプロ 1 ~ 16 は、MEP/メイン電気パネルの下部にある端子ストリップに事前に配線されています。

13. 停止時間:ストロークごとに停止時間を ms / ミリ秒単位で表示します。パラメータ設定にはスーパーバイザー パスワードでアクセスできます。

14. ブレーキ スリップ:スリップ角度を表示します。パラメータ設定にはスーパーバイザー パスワードでアクセスできます。

15. クラッチ時間クラッチの作動時間を ms / ミリ秒単位で表示します。パラメータ設定にはスーパーバイザー パスワードでアクセスできます。

16. トン数:押すとトン数画面に移動し、下のフィールドにはプレスの各ストロークでの合計トン数が表示されます。

17. 最小トン数:ジョブ メモリ画面の最小トン数設定が事前設定された制限値を下回ると、赤いインジケーターが表示されます。スライドは TDC/上死点で停止し、HMI はメイン実行画面の右上に「最小トン数」エラーを表示します。エラーをクリアするには、T スタンドで「リセット ボタン」を押します。

18. 最大トン数:ジョブ メモリ画面の最大トン数設定が事前設定された制限を超えると、赤いインジケーターが表示されます。スライドは tdc/上死点で停止し、HMI はメイン実行画面の右上に「最大トン数」エラーを表示します。エラーをクリアするには、T スタンドで「リセット ボタン」を押します。

19. 特別な操作モード:オプション、スーパーバイザー パスワードでアクセス可能。これにより、「通常操作モード - マイクロ インチ、SSD/オンデマンドのシングル ストローク、CSD/オンデマンドの連続ストローク」の 4 つの設定が可能になり、上流または下流の自動化に従属するプレスに最適です。

20. カウンター:押すとカウンター画面に移動し、カウンター値を調整できます。

21. プリセットカウンター1:カウンター画面にプリセット1カウンターを表示します。バッチカウンターとして使用できます。

22. 現在のカウント 1:カウンターが開始されたときからの現在のカウントを表示します。これがプリセット 1 と同じ数に達すると、スライドは TDC で停止し、緑色の OK モニターが消え、メイン実行画面の右上に「プリセット 1 カウント」エラーが表示されます。カウンター画面に移動してゼロを再設定するか、新しい値を設定します。

23. メンテナンス停止:メンテナンス停止までのカウントダウンを表示します。緑色の OK モニターが消え、メイン実行画面の右上に「メンテナンス カウント」障害が表示されます。メンテナンス カウンターをクリアまたはリセットするには、管理者パスワードが必要です。次に、T スタンドの「リセット ボタン」を押して障害をクリアします。

注意:カウンター (#21、#22、#23) がプリセット値の 80% に達すると黄色に変わります。プリセット値の 90% に達すると赤色に変わります。これは、オペレーターがプレスの停止に備えられるようにするためです。

• オプション 1: バーコード スキャナー:これを押すとバーコード スキャナーが使用され、そのバーコードにリンクされたプリセット ジョブが自動的に読み込まれます。

• オプション 2: ストローク シーケンス カウンター:カスタマイズ可能なストローク カウンターを表示します。

• オプション 3: QDC:ダイクランプとダイリフターを操作するために、これを押すとクイックダイチェンジ画面に移動します。

• オプション 4: 自動ダイ高さ:ダイ高さを mm またはインチで表示します。ジョブ メモリにプログラムして、オペレーターが手動でダイ高さを調整する手間を省くことができます。

• オプション 5: 連続実行時間:プレスが連続モードで実行されている時間を表示します。

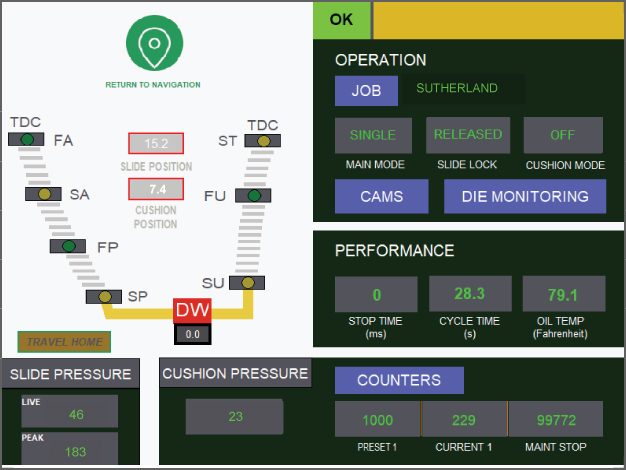

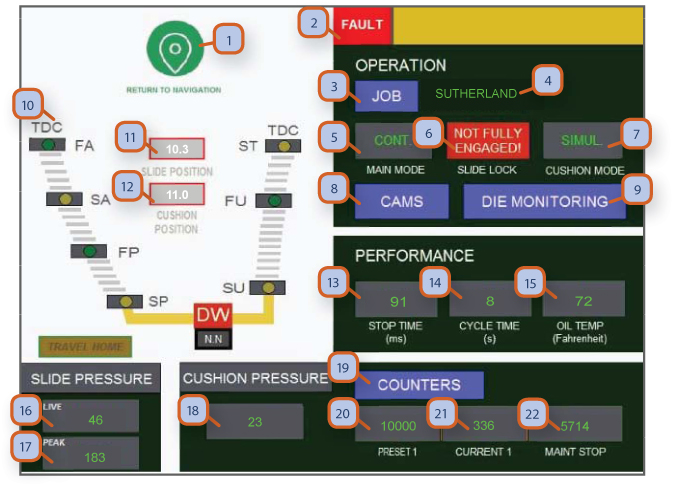

メインランスクリーンサーボ油圧

1. ナビゲーション ボタン:これを押すと、ナビゲーション画面が表示されます。オペレータまたはスーパーバイザーのパスワード レベルに応じて、アクセスできる画面の数が増えたり減ったりします。

2. OK モニター:緑色の「OK」表示は、すべてのシステムが機能しており、障害がないことを示します。赤色の「障害」表示は、障害があり、プレスが動作しないことを示します。

3. ジョブ ボタン:これを押すと、「ジョブ メモリ」画面に移動します。ここで新しいジョブを読み込むことができます。この場所から「ジョブ ライブラリ」画面に移動して、保存されているジョブを呼び出すこともできます。

4. ジョブ番号: 「ジョブメモリ」設定画面で 10 桁の英数字のジョブ名を割り当てることができます。

5. モード:フィールドに 5 つの異なる操作モード (「オフ、インチ、シングル ストローク、連続、特殊」モード) が表示されます。メイン モーターを起動するには、T スタンドにあるモード セレクター スイッチを「オフ」の位置にする必要があります。「特殊モード」には、スーパーバイザー レベルのパスワードでのみアクセスできます。

6. スライド ロック - 「完全に係合していません」:スライド ロックが完全に係合していない場合にこの障害が表示されます。スライド ロックが完全に引き込まれている場合、このフィールドには緑色で「解放済み」と表示されます。次のページを参照してください。

7. クッション モード:オフ、同時、遅延を切り替えます。同時モードでは、ラムが下死点に到達して上昇し始めるとすぐにクッションが上昇します。遅延モードでは、ラムが下死点から上昇し始めた後、設定された遅延時間でクッションが上昇します。

8. カム ボタン:押すとプログラム可能なカム画面に移動します。カム 1 ~ 12 は、MEP/メイン電気パネルの下部にある端子ストリップに事前に配線されています。

9. ダイモニタリング:押すと「ダイモニタリング」画面に移動します。ダイプロ 1 ~ 16 は、MEP/メイン電気パネルの下部にある端子ストリップに事前に配線されています。

10. ストローク位置とストローク ステージ インジケーター:表示されるスライドの位置は、スライドの位置を監視するリニア トランスデューサーに基づいています。

11. スライド位置:現在のスライド位置を mm 単位で表示します。

12. クッション位置:現在のクッション位置を mm 単位で表示します。

13. 停止時間:ストロークごとに停止時間を ms / ミリ秒単位で表示します。パラメータ設定にはスーパーバイザー パスワードでアクセスできます。

14. サイクル時間:合計サイクル時間を秒単位で表示します。

15. オイル温度:オイル温度を華氏で表示します。

16. スライド圧力 - ライブ:このフィールドには、特定の瞬間の現在のスライド圧力 (トン数) が表示されます。

17. スライド圧力 - ピーク:このフィールドには、最後のストロークからの最高圧力値が表示されます。

18. クッション圧力:クッション圧力を表示します。

19. カウンター:カウンター値を調整できるカウンター画面に移動します。

20. プリセットカウンター1:カウンター画面にプリセット1カウンターを表示します。これはバッチカウンターとして使用できます。

21. 現在のカウント 1:カウンターが開始されたときからの現在のカウントを表示します。これがプリセット 1 と同じ数に達すると、スライドは TDC で停止し、緑色の OK モニターがオフになり、メイン実行画面の右上に「プリセット 1 カウント」エラーが表示されます。カウンター画面に移動してゼロを再設定するか、新しい値を設定します。

22. メンテナンス停止:メンテナンス停止までのカウントダウンを表示します。緑色の OK モニターが消灯し、メイン実行画面の右上に「メンテナンス カウント」エラーが表示されます。メンテナンス カウンターをクリアまたはリセットするには、管理者パスワードが必要です。

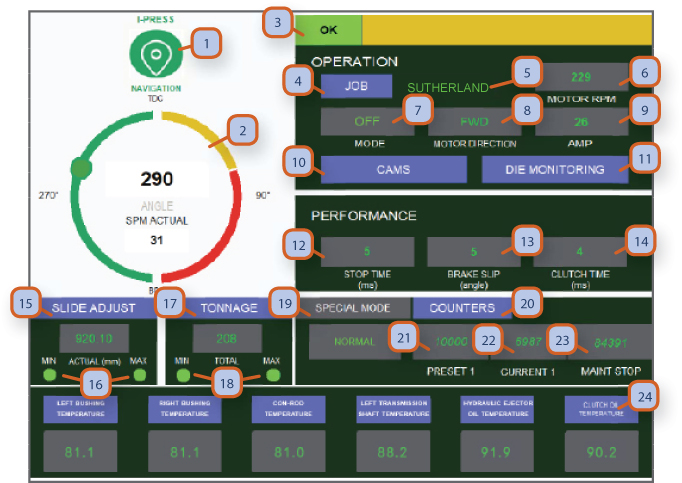

メインランスクリーンフォージ

1. ナビゲーション ボタン:これを押すと、ナビゲーション画面が表示されます。オペレータまたはスーパーバイザーのパスワード レベルに応じて、アクセスできる画面の数が増えたり減ったりします。

2. ストローク位置と角度インジケーターと実際の速度:この角度は、プレスクラウンの機械式時計タイプのインジケーターと同じである必要があります。角度は、スライド位置とオーバーラン位置を監視する電子エンコーダに基づいて表示されます。エンコーダ位置は再調整できます。「エンコーダの再ゼロ設定」を参照してください。実際の速度は、現在の SPM / 1 分あたりのストローク数を示します。

3. OK モニター:緑色の表示は、すべてのシステムが機能しており、障害がないことを示します。安全または機械の障害がある場合は、黄色の領域に障害が表示され、OK モニターは緑色でなくなります。障害を解決する必要があり、障害をクリアするには T スタンドの「リセット ボタン」を押す必要があります。

4. ジョブ ボタン:これを押すと、「ジョブ メモリ」画面に移動します。ここで新しいジョブを読み込むことができます。この場所から「ジョブ ライブラリ」画面に移動して、保存されているジョブを呼び出すこともできます。

5. ジョブ番号: 「ジョブメモリ」設定画面で 10 桁の英数字のジョブ名を割り当てることができます。

6. モーター回転数:メインモーターの現在のモーター回転数/毎分回転数設定を表示します。

7. モード:フィールドに 5 つの異なる動作モード (「オフ、インチ、シングル ストローク、連続、特殊」モード) が表示されます。メイン モーターを起動するには、T スタンドにあるモード セレクター スイッチを「オフ」の位置にする必要があります。「特殊モード」には、スーパーバイザー レベルのパスワードでのみアクセスできます。

8. メイン モーター方向: MOS/マスター操作ステーションのモーター方向キー セレクターの 3 つの位置を表示します: 「前進、フライホイール ブレーキ、後進」 注: 後進時に押すと、「インチ モード」でのみ動作します。 中間位置/フライホイール ブレーキを選択すると、ブレーキが作動し、スライドの動きが停止し、メイン モーターがオフになり、フライホイール ブレーキが適用されます。

9. AMP:メイン モーターのアンペア消費量を表示します。これは、上部ダイの重量を均等にする ACB/エア カウンターバランス空気圧を設定するときに役立ちます。アンペアの変動が最小限であれば、ACB 圧力が適切に設定されていることを示します。180 ~ 359 の上昇ストローク中にアンペアが上昇する場合、ACB 圧力が低すぎる可能性があります。0 ~ 180 の下降ストローク中にアンペアが上昇する場合、ACB 圧力が高すぎる可能性があります。

10. カム ボタン:押すとプログラム可能なカム画面に移動します。カム 1 ~ 12 は、MEP/メイン電気パネルの下部にある端子ストリップに事前に配線されています。

11. ダイモニタリング:押すと「ダイ保護」画面に移動します。ダイプロ 1 ~ 16 は、MEP/メイン電気パネルの下部にある端子ストリップに事前に配線されています。

12. 停止時間:ストロークごとに停止時間を ms / ミリ秒単位で表示します。パラメータ設定にはスーパーバイザー パスワードでアクセスできます。

13. ブレーキ スリップ:スリップ角度を表示します。パラメータ設定にはスーパーバイザー パスワードでアクセスできます。

14. クラッチ時間:クラッチの接続時間を ms / ミリ秒単位で表示します。パラメータ設定にはスーパーバイザー パスワードでアクセスできます。

15. スライド調整:現在のダイの高さを表示します。

16. 最小/最大インジケーター:ダイの高さが物理的な最小ダイの高さの制限に達すると、赤いインジケーターが表示されます。

17. トン数:押すとトン数画面に移動し、下のフィールドにはプレスの各ストロークでの合計トン数が表示されます。

18. 最小/最大インジケーター:ジョブ メモリ画面の最小トン数設定が事前設定された制限を下回ると、赤いインジケーターが表示されます。スライドは tdc/上死点で停止し、HMI はメイン実行画面の右上に「最小トン数」エラーを表示します。エラーをクリアするには、T スタンドで「リセット ボタン」を押します。

19. 特別な操作モード:オプション、スーパーバイザー パスワードでアクセス可能。これにより、「通常操作モード - マイクロ インチ、SSD/オンデマンドのシングル ストローク、CSD/オンデマンドの連続ストローク」の 4 つの設定が可能になり、上流または下流の自動化に従属するプレスに最適です。

20. カウンター:カウンター値を調整できるカウンター画面に移動します。

21. プリセットカウンター1:カウンター画面にプリセット1カウンターを表示します。バッチカウンターとして使用できます。

22. 現在のカウント 1:カウンターが開始されたときからの現在のカウントを表示します。これがプリセット 1 と同じ数に達すると、スライドは TDC で停止し、緑色の OK モニターが消え、メイン実行画面の右上に「プリセット 1 カウント」エラーが表示されます。カウンター画面に移動してゼロを再設定するか、新しい値を設定します。

23. メンテナンス停止:メンテナンス停止までのカウントダウンを表示します。緑色の OK モニターが消え、メイン実行画面の右上に「メンテナンス カウント」障害が表示されます。メンテナンス カウンターをクリアまたはリセットするには、管理者パスワードが必要です。次に、T スタンドの「リセット ボタン」を押して障害をクリアします。

24. 各種温度インジケーター:このエリアでは、プレス機のさまざまなエリアの温度を監視できます。温度が設定された制限を超えると、これらのフィールドが赤に変わります。

注記:

カウンター (#21、#22、#23) がプリセット値の 80% に達すると黄色に変わります。プリセット値の 90% に達すると赤色に変わります。これは、オペレーターがプレスの停止に備えられるようにするためです。

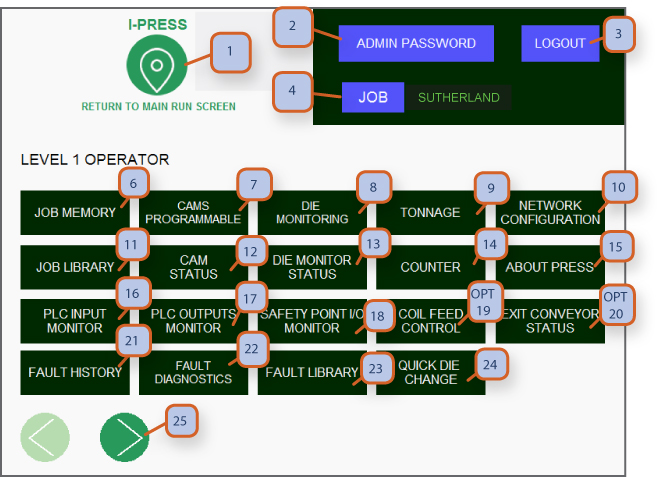

カラータッチスクリーンナビゲーション

1. ナビゲーション ボタン:これを押すと、ナビゲーション画面が表示されます。オペレータまたはスーパーバイザーのパスワード レベルに応じて、アクセスできる画面の数が増えたり減ったりします。

2. 管理者パスワード: これを押すと、スーパーバイザーまたは上位レベルのパスワードを入力できます。下位レベルのパスワードに戻るには、ログアウト ボタンを使用します。

3. ログアウト:これにより、ユーザーはログアウトして、他のユーザーが自分のパスワード レベルでログインできるようになります。

4. JOB:押すと「ジョブメモリ」画面に移動します。

5. ジョブ番号:現在選択されている 10 桁の英数字のジョブを表示します。

6. ジョブメモリ:押すと「ジョブメモリ」画面に移動します。

7. プログラム可能なカム:押すと「プログラム可能なカム」画面に移動します。

8. ダイモニタリング:押すと「ダイモニタリング」画面に移動します。

9. トン数:押すと「トン数モニター」画面に移動します。

10. ネットワーク構成: PLC タイプと安全 I/O モジュールを表示します。

11. ジョブライブラリ: これを押すと「ジョブライブラリ画面」に移動し、事前にプログラムされたジョブを選択したり、新しいジョブを入力したりできます。

12. カメラステータス:押すとカメラステータス画面に移動します。(表示のみ)

13. ダイモニタリングステータス:押すとダイモニタリング画面に移動します。(表示のみ)

14. カウンター:押すと「カウンター画面」「プリセット 1、プリセット 2、カット カウンター 1、カット カウンター 2、メンテナンスおよび合計寿命カウンター」に移動します。

15. プレスについて:プレスの仕様と I-press の制御マニュアルを表示するには、これを押します。

16. PLC 入力モニター: これを押すと「PLC-1 入力モニター」画面に移動し、トラブルシューティングに最適です。

17. PLC 出力モニター: これを押すと「plc-1 出力モニター」画面に移動し、トラブルシューティングに最適です。

18. 安全ポイント I/O モニター:押すと PLC の I/O ステータスが表示されます。

19. **オプション** コイル送り制御: I-press hmi によるコイル送り制御。

20. **オプション** コンベア ステータスの終了: I-press hmi を介してコンベア制御を終了します。

21. 障害履歴:押すと「障害履歴」画面に移動します。

22. 障害診断:押すと「障害診断」画面に移動します。

23. 障害ライブラリ:押すと障害ライブラリに移動します。

24. クイックダイチェンジ: これを押すと、ダイクランプ/リフターを制御できる QDC 画面に移動します。

25. 右にスクロール:押すとレベル 2 のオペレータ画面に移動します。

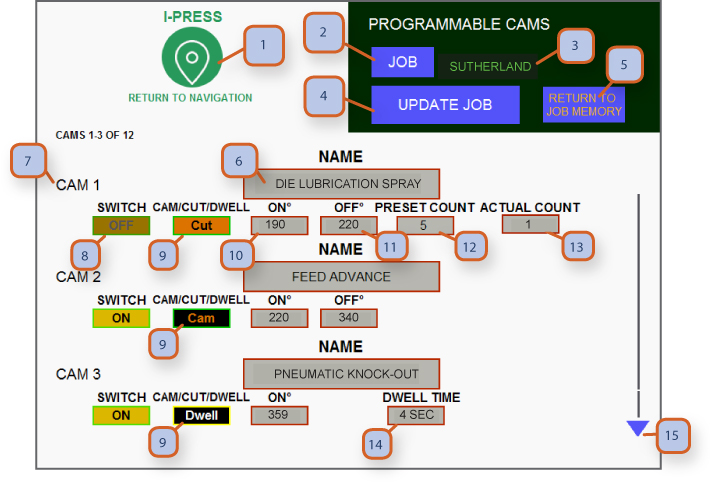

プログラム可能で名前が付けられるカム 機械と鍛造

1. ナビゲーション ボタン:これを押すと、ナビゲーション画面が表示されます。オペレータまたはスーパーバイザーのパスワード レベルに応じて、アクセスできる画面の数が増えたり減ったりします。

2. JOB:押すと「ジョブメモリ」画面に移動します。到着しました。

3. ジョブ番号:現在選択されている 10 桁の英数字のジョブを表示します。

4. ジョブの更新:ジョブに最適なカムを設定したら、更新ジョブの保存ボタンを押して、ジョブ メモリ画面に戻ります。

5. ジョブ メモリに戻る:青いホット キーを押してジョブ メモリ画面に戻ります。ジョブ メモリ画面に戻ったら、ダイ モニタリング、トン数、カウンター画面に進み、ジョブの設定を完了してジョブを保存できます。(新しいジョブを設定する手順については、ジョブ メモリ画面の指示に従ってください)

6. カム名:カム 1 はエアエジェクタ システムに固定されており、自動化ラインまたは供給ラインに配線するときに、必要に応じてカム 2 ~ 12 に名前を付けることができます。

7. カム番号:カム番号を表示します。

8. スイッチ:カメラのオン/オフを切り替えるトグル ボタンです。

9. カム/カット/ドウェル:どのカムも、カム、カット、ドウェルのいずれかに選択できます。カム モードでは、各ストローク中にカムが作動するオン角度とオフ角度を選択できます。カット モードでは、カムが作動するオン角度とオフ角度、およびプリセット値によるストローク間隔を設定できます。ドウェル モードでは、カムが作動する遅延時間を設定できます。

10. ON ANGLE:ここを押して、デバイス/信号がオンになる角度を入力します。

11. オフ角度:ここを押して、デバイス/信号をオフにする角度を入力します。

12. プリセットカウント:ここを押して、カムが作動するストローク間隔の数を設定します。

13. 実際のカウント:この数値は、プリセット値 (プリセット カウント - #12) に達するまで、各ストロークごとに増加します。プリセット値に達すると、選択したカムがオンになり、実際のカウント表示が 0 にリセットされます。

14. ドウェル時間:カムがドウェル モード (#9 = ドウェル) に設定されている場合、ここを押してこのカムをオンにするまでの遅延時間を秒単位で設定します。カムはドウェル時間のカウント ダウンが完了した後にのみアクティブになります。シングル ストローク モードでのみ使用してください。

注記:

• さらにカムが必要な場合は、スクロール矢印を使用してカム 4 ~ 12 にアクセスします。

• カメラの設定が完了したら、[ジョブの保存] を押してジョブ メモリ画面に戻ります。

• お使いの MEP / メイン電気パネルには、自動化に接続するための 5 アンペアのリレーを備えた端子ブロックが事前に配線されています。ほとんどの場合、これらは MEP の下部にあり、金型監視、非常停止、サイクル停止、および上部停止用の他の現場でアクセス可能な端子ブロックの隣にあります。

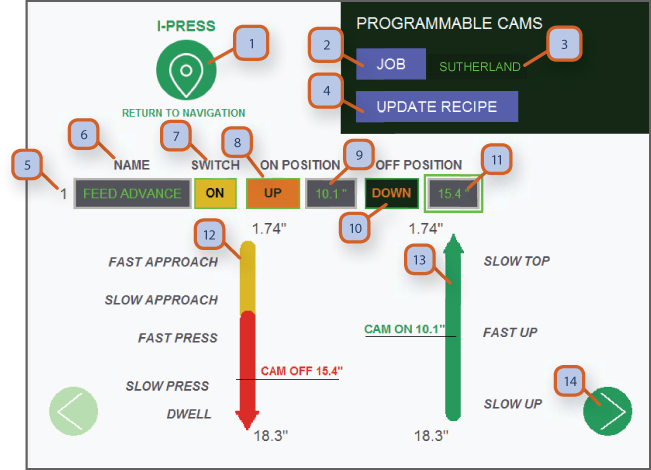

カム プログラム可能 & 名前設定可能 サーボ油圧

1. ナビゲーション ボタン:これを押すと、ナビゲーション画面が表示されます。オペレーターまたはスーパーバイザーのパスワード レベルに応じて、アクセスできる画面の数が増えたり減ったりします。

2. JOB:押すと「ジョブメモリ」画面に移動します。到着しました。

3. ジョブ番号:現在選択されている 10 桁の英数字のジョブを表示します。

4. レシピの更新:ジョブに最適なカムを設定したら、レシピの更新ボタンを押して、ジョブ メモリ画面に戻ります。

5. カム番号:カムの回路番号を表示します。

6. カム名:現在のカム名を表示します。

7. スイッチ:カメラのオン/オフを切り替えるトグル ボタンです。

8. 上/下のオン位置:上または下に切り替えて、カムがオンになるストロークの部分を変更します。

9. オン位置:上死点からインチ単位でカムがオンになる位置。

10. 上/下オフ位置:デバイス/信号をオンにする位置を入力できます。

11. オフ位置:カムが TDC からインチ単位でオフになる位置 (この時点までのストロークの全長)。

12. ストロークのダウン部分:この黄色と赤色の線は、ストロークの「ダウン」部分を表します。指を目的の位置にスライドさせて、カムのオン/オフ位置を調整します。

13. ストロークの上側部分:この緑の線は、ストロークの上側部分を表します。指をスライドさせて、カムのオン/オフ位置を調整します。希望の位置まで調整します。

14. スクロール:押すと次のカメラにスクロールします

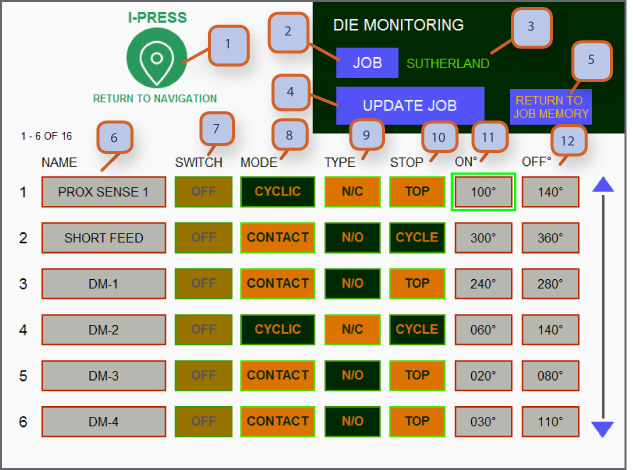

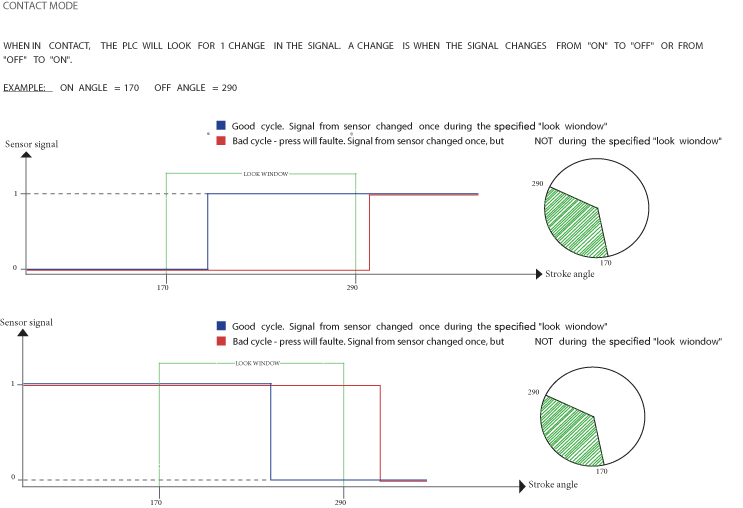

ダイモニター プログラム可能で名前が付けられる機械および鍛造

1. ナビゲーション ボタン:これを押すと、ナビゲーション画面が表示されます。オペレータまたはスーパーバイザーのパスワード レベルに応じて、アクセスできる画面の数が増えたり減ったりします。

2. JOB:押すと「ジョブメモリ」画面に移動します。到着しました。

3. ジョブ番号:現在選択されている 10 桁の英数字のジョブを表示します。

4. ジョブの更新:ジョブに最適な dm 1 ~ 16 を設定したら、ジョブ メモリ画面に戻ります。

5. ジョブ メモリに戻る:青いホット キーを押してジョブ メモリ画面に戻ります。そこで、カム、トン数、カウンター画面に進み、ジョブの設定を完了して保存します。(新しいジョブを設定する手順については、ジョブ メモリ画面の指示に従ってください)

6. ダイ モニタリング回路名:ダイ モニター センサーを配線するときに、必要に応じてダイ モニター 1 ~ 16 に名前を付けることができます。

7. スイッチ:モニターのオン/オフを切り替えるトグル ボタンです。

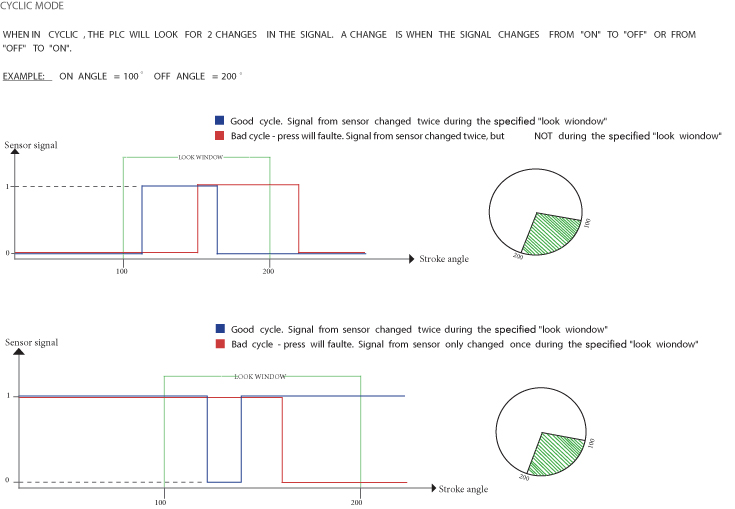

8. モード:使用中のセンサーの種類に応じて、接触モードと周期モードを切り替えることができます。周期モードの場合、センサーはオン/オフ角度で指定されたストローク部分で 2 つの状態変化 (オンからオフ、そしてオフからオン) を探します。2 つの状態変化が検出されない場合、プレスは故障します。接触モードの場合、センサーはオン/オフ角度で指定されたストローク部分で 1 つの状態変化を探します。状態変化が検出されない場合、または 1 つ以上の状態変化が検出された場合、プレスは故障します。詳細な説明については、27 ~ 28 ページを参照してください。

9. タイプ:使用しているセンサーのタイプに応じて、n/c 通常閉回路と n/o 通常開回路を切り替えることができます。

10. STOP:トップストップとサイクルストップを切り替えることができます。サイクルストップはe-stopに似ていますが、すべてのモーターが稼働状態のままになります。

11. ON ANGLE:デバイス/信号をオンにする角度を入力できます。

注記:

• ダイ モニタリングの設定が完了したら、[ジョブを保存] を押してジョブ メモリ画面に戻ります。

• MEP / メイン電気パネルには、金型監視用の 16 個の端子ブロックが事前に配線されています。ほとんどの場合、これらは MEP の下部にあり、プログラム可能なカム、非常停止、サイクル停止、およびトップ停止用の他の現場でアクセス可能な端子ブロックの隣にあります。

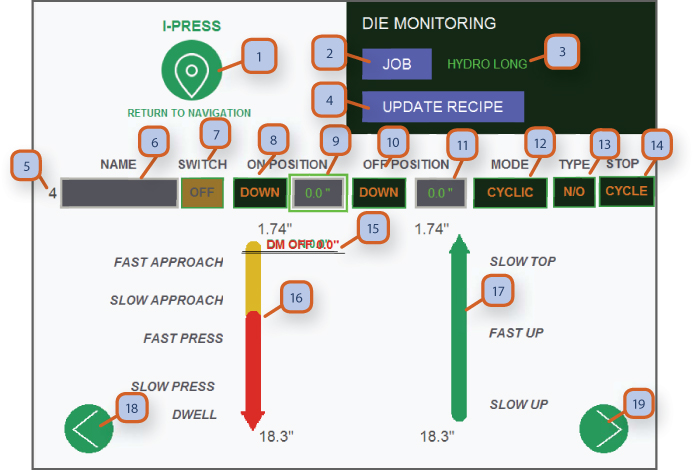

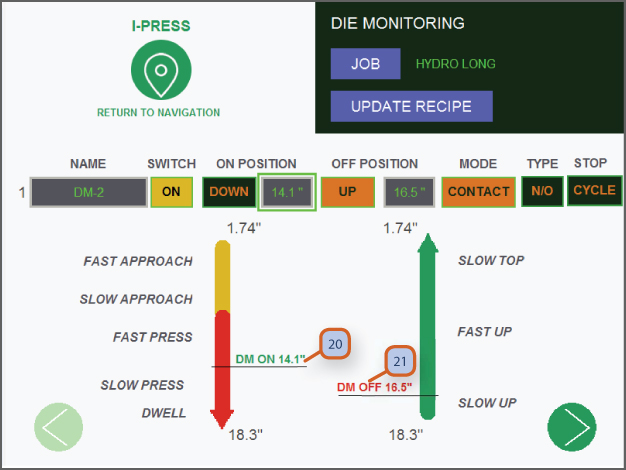

ダイモニター プログラム可能で名前が付けられるサーボ油圧

1. ナビゲーション ボタン:これを押すと、ナビゲーション画面が表示されます。オペレーターまたはスーパーバイザーのパスワード レベルに応じて、アクセスできる画面の数が増えたり減ったりします。

2. JOB:押すと「ジョブメモリ」画面に移動します。これで完了です。

3. ジョブ番号:現在選択されている 10 桁の英数字のジョブを表示します。 -

4. レシピの更新:ジョブに最適な dm 1 ~ 16 を設定したら、ジョブ メモリ画面に戻ります。

5. ダイ監視回路番号:現在表示されているダイ保護/監視回路の番号を表示します。

6. 名前:ダイ モニター センサーを配線するときに、必要に応じてダイ モニター 1 ~ 16 に名前を付けることができます。

7. スイッチ:モニターのオン/オフを切り替えるトグルボタンです。

8. 下/上のオン位置:上または下に切り替えて、ダイプロがオンになるストロークの部分を変更します。

9. オン位置:ダイプロの位置。TDC からインチ単位でオンにします。

10. 下/上のオン位置:上または下に切り替えて、ダイプロがオフになるストロークの部分を変更します。

11. オフ位置:ダイプロの位置。TDC からインチ単位でオンにします (このポイントまでのストロークの合計長さ)。

12. モード:使用中のセンサーの種類に応じて、接触または周期的に切り替えることができます。

13. タイプ:使用中のセンサーのタイプに応じて、n/c (通常閉) または n/o (通常開) 回路を切り替えることができます。

14. STOP:トップストップとサイクルストップを切り替えることができます。サイクルストップはe-stopに似ていますが、すべてのモーターが稼働状態のままになります。

15. オン/オフ位置スライダー:新しいダイプロ回路をプログラミングするときに、オンとオフの両方の位置スライダーが表示されます。それぞれを目的の場所にスライドします。別のビューについては、画面 8.2 #20 および #21 を参照してください。

16. ストロークの下側部分:この黄色と赤色の線は、ストロークの下側部分を表します。指を目的の位置にスライドさせて、カムのオン/オフ位置を調整します。

17. ストロークの上の部分:この緑の線はストロークの上の部分を表します。指を目的の位置にスライドさせて、カムのオン/オフの位置を調整します。

18. 左にスクロール:左にスクロールします。

19. 右にスクロール:右にスクロールします。

注記:

• ダイモニタリングの設定が完了したら、レシピの更新を押してジョブメモリ画面に戻ります。

• MEP / メイン電気パネルには、金型監視用の 16 個の端子ブロックが事前に配線されています。ほとんどの場合、これらは MEP の下部にあり、プログラム可能なカム、非常停止、サイクル停止、およびトップ停止用の他の現場でアクセス可能な端子ブロックの隣にあります。

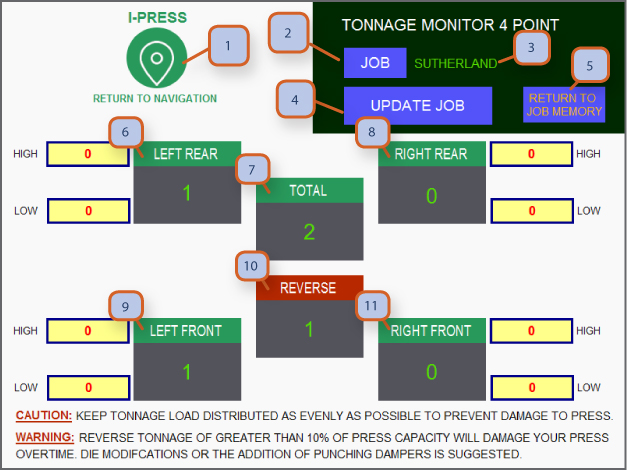

トン数モニター機械

1. ナビゲーション ボタン:これを押すと、ナビゲーション画面が表示されます。オペレータまたはスーパーバイザーのパスワード レベルに応じて、アクセスできる画面の数が増えたり減ったりします。

2. JOB:押すと「ジョブメモリ」画面に移動します。

3. ジョブ番号:現在選択されている 10 桁の英数字のジョブを表示します。

4. ジョブの更新:ジョブに最適な高トン数アラームと低トン数アラームを設定したら、ジョブ ボタンを押します。

5. ジョブ メモリに戻る:青いホット キーを押してジョブ メモリ画面に戻ります。そこから、カム、ダイ モニター、カウンター画面に進み、ジョブの設定を完了して最終保存を行うことができます。(新しいジョブを設定する手順については、ジョブ メモリ画面の指示に従ってください)

6. 左後部:左後部フレームに取り付けられたストレイン リンクからのトン数荷重を表示します。

7. TOTAL:各ストロークの合計前進トン数を表示します。

8. 右後部:右後部フレームに取り付けられたストレイン リンクからのトン数荷重を表示します。

9. 左前部:左前部フレームに取り付けられたストレイン リンクからのトン数荷重を表示します。

10. リバース:リバース スナップスルー トン数を表示します。(リバース トン数はプレス能力の 10% を超えないようにすることをお勧めします)

注意:プレス機の損傷を防ぐために、トン数の負荷をできるだけ均等に分散させてください。

警告:プレス能力の 10% を超える逆トン数は、時間の経過とともにプレスに損傷を与えます。金型の修正またはパンチング ダンパーの追加をお勧めします。

注記:

• 説明は 2 ポイントおよび 4 ポイントのトン数モニターの両方に適用されます。

• トン数の上限と下限は、メイン実行画面またはオペレーター レベル 1 ナビゲーション画面からアクセスできるトン数画面で、ジョブごとにカスタマイズできます。トン数が上限と下限を下回ったり上回ったりすると、ボタンを押すと停止し、メイン実行画面に障害が表示されます。

• 負荷を水平にします。中心からずれた負荷は、プレスのスライド ガイドと駆動コンポーネントの不均一な摩耗の原因となるため、避けるのが最善です。

トン数モニター/圧力設定サーボ油圧

1. ナビゲーション ボタン:これを押すと、ナビゲーション画面が表示されます。オペレータまたはスーパーバイザーのパスワード レベルに応じて、アクセスできる画面の数が増えたり減ったりします。

2. プレス モードの変更:圧力と位置を切り替えます。圧力モードでは、圧力が目的の値に達することが保証され、位置モードでは、トン数に関係なく、位置マーカーに到達することが保証されます。

3. JOB:押すと「ジョブメモリ」画面に移動します。これで完了です。

4. ジョブ番号:現在選択されている 10 桁の英数字のジョブを表示します。

5. OK モニター:緑色の表示は、すべてのシステムが機能しており、障害がないことを示します。

6. レシピの更新:ジョブに最適な dm 1 ~ 16 を設定したら、ジョブ メモリ画面に戻ります。

7. サイクル時間:合計サイクル時間を秒単位で表示します。

8. % / IPM の切り替え:このボタンは、「%」と「Ipm」を切り替えます。これにより、ストロークの各部分の速度の表示方法が変わります (#16)。「%」 = 最大速度のパーセンテージ - 最大速度はサイクルの各部分で異なります - より正確にするには ipm に変更するか、マシンの仕様を参照してください。Ipm = インチ/分。

9. FA:高速アプローチは、材料に当たる前にラムを tdc から bdc に向かって最大速度で移動させるために使用されます。

10. SA:低速アプローチ - 材料に近づいたら、材料に触れる前の最後の数インチは低速アプローチを使用します。

11. FP1:高速プレス 1 は、ラムが材料に接触するときに使用します。プレスの速度は、希望する値に変更できます。

12. SP1:ゆっくり押す 1 は、下向きのストロークの最後の部分で使用され、より正確で穏やかな停止を実現します。

13. DW:ドウェル時間は、ストロークの底部にドウェル期間が必要な場合に使用されます。

14. SU:スローアップは、材料がプレスされた後の最初のゆっくりとした上向きの動きに使用されます。

15. FU:高速アップは、サイクル時間を最小限に抑えるために、TDC に高速で到達するために使用されます。

16. ST:スロートップは、TDC 直前のストロークの最後の部分に使用されます。

17. スピードディスプレイ:ストロークの各部分のスピードが表示されます。

18. TOP:ここを押すと、トップ設定ポイントをプログラムできます。押すと、現在の位置で設定するか、TDC からの距離をインチ単位で入力して設定できます。赤い位置バーはラムの位置に応じて移動します。

19. 下部:ここを押すと、下部の設定ポイントをプログラムできます。押すと、現在の位置で設定するか、上死点からの距離をインチ単位で入力して設定できます。赤い位置バーはラムの位置に応じて移動します。

1. ナビゲーション ボタン:これを押すと、ナビゲーション画面が表示されます。オペレータまたはスーパーバイザーのパスワード レベルに応じて、アクセスできる画面の数が増えたり減ったりします。

2. JOB:押すと「ジョブメモリ」画面に移動します。

3. ジョブ番号:現在選択されている 10 桁の英数字のジョブを表示します。

5. OK モニター:緑色の表示は、すべてのシステムが機能しており、障害がないことを示します。

6. レシピの更新:ジョブに最適な dm 1 ~ 16 を設定したら、ジョブ メモリ画面に戻ります。

7. サイクル時間:合計サイクル時間を秒単位で表示します。

8. % / IPM の切り替え:このボタンは、「%」と「Ipm」を切り替えます。これにより、ストロークの各部分の速度の表示方法が変わります。「%」 = 最大速度のパーセンテージ - 最大速度はサイクルの各部分で異なります - 精度を上げるには ipm に変更するか、マシンの仕様を参照してください。Ipm = インチ/分。詳細については、画面 9.2 - #23 および #24 を参照してください。

9. FA:高速アプローチは、材料に当たる前にラムを tdc から bdc に向かって最大速度で移動させるために使用されます。

10. SA:低速アプローチ - 材料に近づいたら、材料に触れる前の最後の数インチは低速アプローチを使用します。

11. FP1:高速プレス 1 - ラムが材料に接触するとき。プレスの速度は希望の値に変更できます。

12. FP2: 2 を高速で押します - fp1 とは異なる速度で押したい場合は、このサイクルを使用します。

13. FP3: 3 を高速で押します。fp2 とは異なる速度で押したい場合は、このサイクルを使用します。

14. SP1:ゆっくり押す 1 は、下向きのストロークの最後の部分で使用され、より正確で穏やかな停止を実現します。

15. SP2:ゆっくり 2 を押します - SP1 とは異なる速度でゆっくり押したい場合は、このサイクルを使用します。

16. SP3: 3をゆっくり押す - SP2とは異なる速度でゆっくり押す場合はこのサイクルを使用します

17. SP4: 4をゆっくり押す - SP3とは異なる速度でゆっくり押す場合はこのサイクルを使用します

18. DW:ドウェル時間は、ストロークの底部にドウェル期間が必要な場合に使用されます。

19. SU:スローアップは、材料がプレスされた後の最初のゆっくりとした上向きの動きに使用されます。

20. FU:高速アップは、サイクル時間を最小限に抑えるために、TDC に高速で到達するために使用されます。

21. ST:スロートップは、TDC 直前のストロークの最後の部分に使用されます。

22. TOP:ここを押すと、トップ設定ポイントをプログラムできます。押すと、現在の位置で設定するか、TDC からの距離をインチ単位で入力して設定できます。赤い位置バーはラムの位置に応じて移動します。

23. 下部:ここを押すと、下部設定ポイントをプログラムできます。押すと、現在の位置で設定するか、上死点からの距離をインチ単位で入力して設定できます。赤い位置バーはラムの位置に応じて移動します。

24. 個々のストロークの長さ:この数値は、ストロークの各部分が上死点から何インチ離れているかを示します。

25. IPM \ INCH PER MINUTE: IPM が表示されると、ストロークの各部分の速度が IPM で表示されます。

26. スピードディスプレイ:ストロークの各部分のスピードが表示されます。

27. プレス モード変更ポップアップ:このメッセージは、プレスのモードを変更するためにオペレーターが実行する必要がある安全手順です。

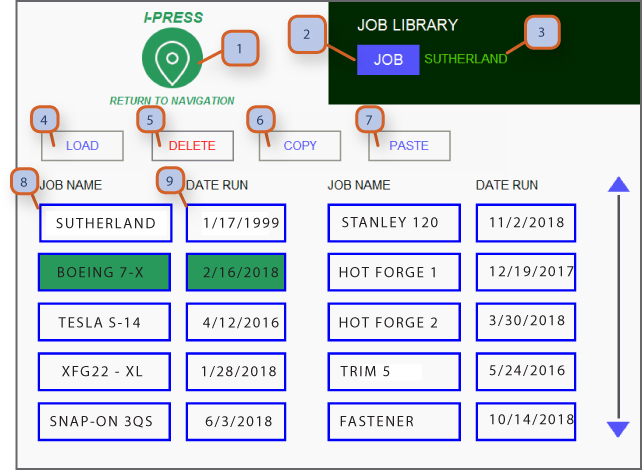

ジョブメモリ/セットアップの高速化機械

1. ナビゲーション ボタン:これを押すと、ナビゲーション画面が表示されます。オペレータまたはスーパーバイザーのパスワード レベルに応じて、アクセスできる画面の数が増えたり減ったりします。

2. JOB:押すと「ジョブメモリ」画面に移動します。

3. ジョブ番号:現在選択されている 10 桁の英数字のジョブを表示します。

4. ロード:目的のジョブを選択した後、ここを押してジョブをプレスにロードします。これにより、カム、ダイ モニタリング回路、SPM、およびその他のすべてのジョブ関連パラメータが変更されます。

5. 削除:目的のジョブを選択した後、ここを押してジョブを削除します。

6. コピー:目的のジョブを選択した後、ここを押してジョブをコピーします。これは、既存のジョブに小さな変更のみを加えたい場合に非常に便利です。

7. 貼り付け:ジョブをコピーした後、ここを押してジョブ ライブラリ内の新しい場所に貼り付けます。

8. ジョブ名:保存されたジョブの名前をすべて表示します。

9. 実行日:ジョブが最後に実行された日付を表示します。

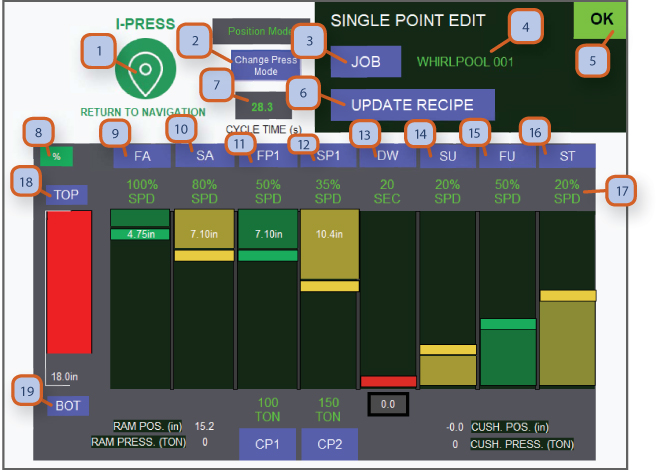

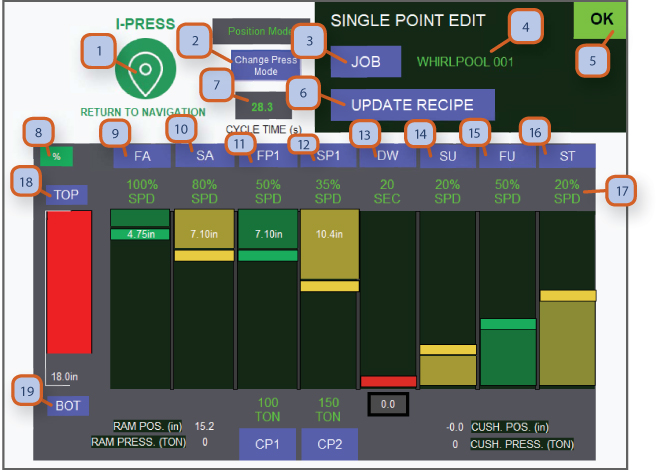

ジョブメモリ/シングルポイント編集サーボ油圧

1. ナビゲーション ボタン:これを押すと、ナビゲーション画面が表示されます。オペレータまたはスーパーバイザーのパスワード レベルに応じて、アクセスできる画面の数が増えたり減ったりします。

2. パス モードの変更:圧力と位置を切り替えます。圧力モードでは、圧力が目的の値に到達することが保証され、位置モードでは、トン数に関係なく、位置マーカーに到達することが保証されます。

3. JOB:押すと「ジョブメモリ」画面に移動します。これで完了です。

4. ジョブ番号:現在選択されている 10 桁の英数字のジョブを表示します。 -

5. OKモニター:緑色の表示は、すべてのシステムが機能しており、障害がないことを示します。

6. レシピの更新:ジョブに最適な dm 1 ~ 16 を設定したら、ジョブ メモリ画面に戻ります。

7. サイクル時間:合計サイクル時間を秒単位で表示します。

8. % / IPM の切り替え:このボタンは、「%」と「 IPM 」を切り替えます。これにより、ストロークの各部分の速度の表示方法が変わります (#16)。「%」 = 最大速度のパーセンテージ - 最大速度はサイクルの各部分で異なります - 精度を上げるにはIPMに変更するか、マシンの仕様を参照してください。IPM = インチ/分。

9. FA:高速アプローチは、材料に当たる前にラムを tdc から bdc に向かって最大速度で移動させるために使用されます。

10. SA:低速アプローチ - 材料に近づいたら、材料に触れる前の最後の数インチは低速アプローチを使用します。

11. FP1:高速プレス 1 は、ラムが材料に接触するときに使用します。プレスの速度は、希望する値に変更できます。

12. SP1:ゆっくり押す 1 は、下向きのストロークの最後の部分で使用され、より正確で穏やかな停止を実現します。

13. DW:ドウェル時間は、ストロークの底部にドウェル期間が必要な場合に使用されます。

14. SU:スローアップは、材料がプレスされた後の最初のゆっくりとした上向きの動きに使用されます。

15. FU:高速アップは、サイクル時間を最小限に抑えるために、TDC に高速で到達するために使用されます。

16. ST:スロートップは、TDC 直前のストロークの最後の部分に使用されます。

17. スピードディスプレイ:ストロークの各部分のスピードが表示されます。

18. TOP:ここを押すと、トップ設定ポイントをプログラムできます。押すと、現在の位置で設定するか、TDC からの距離をインチ単位で入力して設定できます。赤い位置バーはラムの位置に応じて移動します。

19. 下部:ここを押すと、下部の設定ポイントをプログラムできます。押すと、現在の位置で設定するか、上死点からの距離をインチ単位で入力して設定できます。赤い位置バーはラムの位置に応じて移動します。

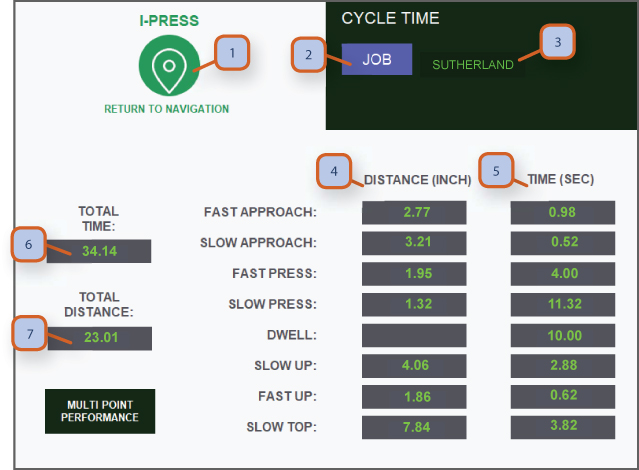

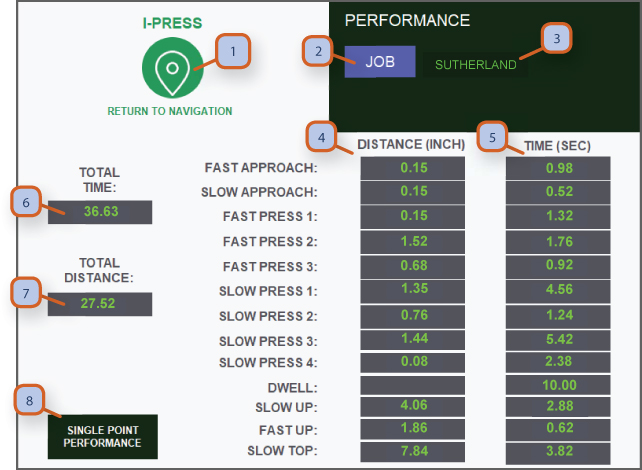

パフォーマンスモニター / シングルポイント編集サーボ油圧

1. ナビゲーション ボタン:これを押すと、ナビゲーション画面が表示されます。オペレータまたはスーパーバイザーのパスワード レベルに応じて、アクセスできる画面の数が増えたり減ったりします。

2. JOB:押すと「ジョブメモリ」画面に移動します。

3. ジョブ番号:現在選択されている 10 桁の英数字のジョブを表示します。

4. 距離:ストロークの各部分の距離をインチ単位で表示します。

5. 時間:ストロークの各部分の時間を秒単位で表示します。

6. 合計時間:合計サイクル時間を秒単位で表示します。

7. 合計距離:ストロークの合計長さをインチ単位で表示します。

このページはサイクル タイムの最適化に最適です。サイクルの各動作セクションを「ライブ」で表示し、値を変更して最大出力に達することができます。

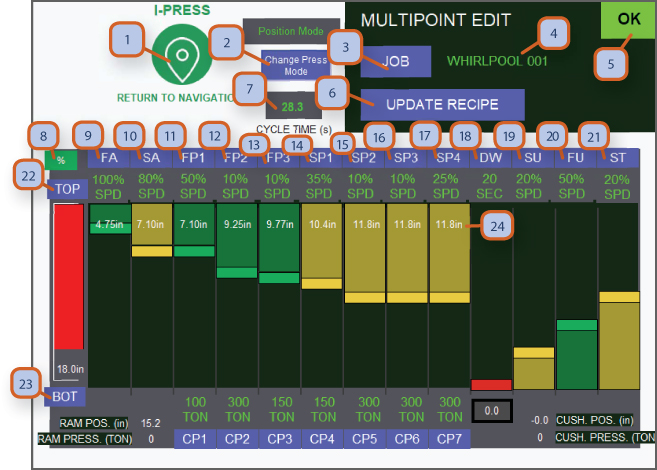

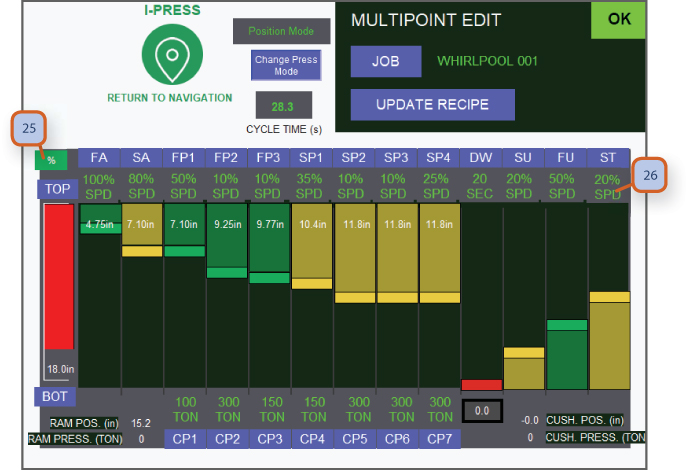

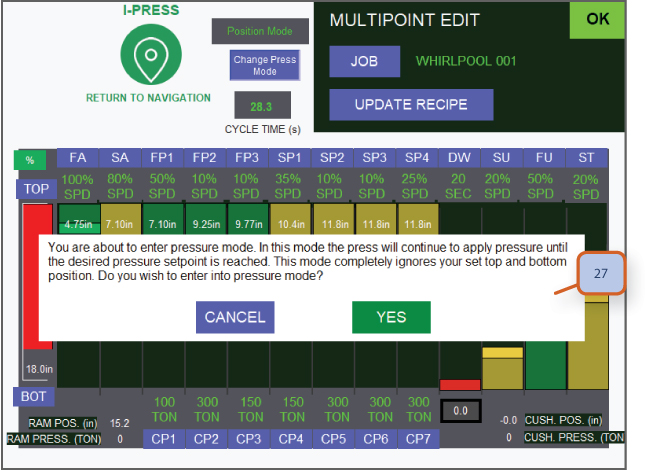

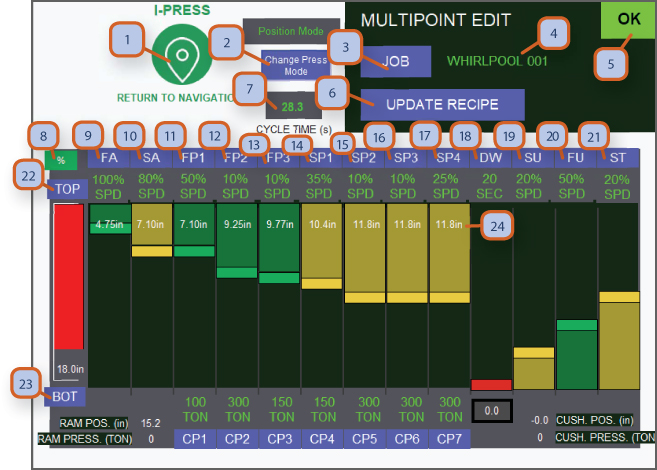

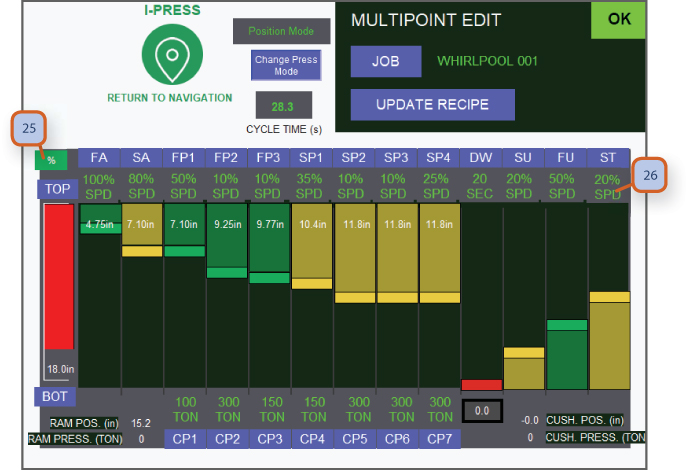

ジョブメモリ/マルチポイント編集サーボ油圧

1. ナビゲーション ボタン:これを押すと、ナビゲーション画面が表示されます。オペレータまたはスーパーバイザーのパスワード レベルに応じて、アクセスできる画面の数が増えたり減ったりします。

2. JOB:押すと「ジョブメモリ」画面に移動します。

3. ジョブ番号:現在選択されている 10 桁の英数字のジョブを表示します。

5. OK モニター:緑色の表示は、すべてのシステムが機能しており、障害がないことを示します。

6. レシピの更新:ジョブに最適な dm 1 ~ 16 を設定したら、ジョブ メモリ画面に戻ります。

7. サイクル時間:合計サイクル時間を秒単位で表示します。

8. % / IPM の切り替え:このボタンは、「%」と「Ipm」を切り替えます。これにより、ストロークの各部分の速度の表示方法が変わります。「%」 = 最大速度のパーセンテージ - 最大速度はサイクルの各部分で異なります - 精度を上げるには ipm に変更するか、マシンの仕様を参照してください。Ipm = インチ/分。詳細については、画面 9.2 - #23 および #24 を参照してください。

9. FA:高速アプローチは、材料に当たる前にラムを tdc から bdc に向かって最大速度で移動させるために使用されます。

10. SA:低速アプローチ - 材料に近づいたら、材料に触れる前の最後の数インチは低速アプローチを使用します。

11. FP1:高速プレス 1 - ラムが材料に接触するとき。プレスの速度は希望の値に変更できます。

12. FP2: 2 を高速で押します - fp1 とは異なる速度で押したい場合は、このサイクルを使用します。

13. FP3: 3 を高速で押します。fp2 とは異なる速度で押したい場合は、このサイクルを使用します。

14. SP1:ゆっくり押す 1 は、下向きのストロークの最後の部分で使用され、より正確で穏やかな停止を実現します。

15. SP2:ゆっくり 2 を押します - SP1 とは異なる速度でゆっくり押したい場合は、このサイクルを使用します。

16. SP3: 3をゆっくり押す - SP2とは異なる速度でゆっくり押す場合はこのサイクルを使用します

17. SP4: 4をゆっくり押す - SP3とは異なる速度でゆっくり押す場合はこのサイクルを使用します

18. DW:ドウェル時間は、ストロークの底部にドウェル期間が必要な場合に使用されます。

19. SU:スローアップは、材料がプレスされた後の最初のゆっくりとした上向きの動きに使用されます。

20. FU:高速アップは、サイクル時間を最小限に抑えるために、TDC に高速で到達するために使用されます。

21. ST:スロートップは、TDC 直前のストロークの最後の部分に使用されます。

22. TOP:ここを押すと、トップ設定ポイントをプログラムできます。押すと、現在の位置で設定するか、TDC からの距離をインチ単位で入力して設定できます。赤い位置バーはラムの位置に応じて移動します。

23. 下部:ここを押すと、下部設定ポイントをプログラムできます。押すと、現在の位置で設定するか、上死点からの距離をインチ単位で入力して設定できます。赤い位置バーはラムの位置に応じて移動します。

24. 個々のストロークの長さ:この数値は、ストロークの各部分が上死点から何インチ離れているかを示します。

25. IPM \ INCH PER MINUTE: IPM が表示されると、ストロークの各部分の速度が IPM で表示されます。

26. スピードディスプレイ:ストロークの各部分のスピードが表示されます。

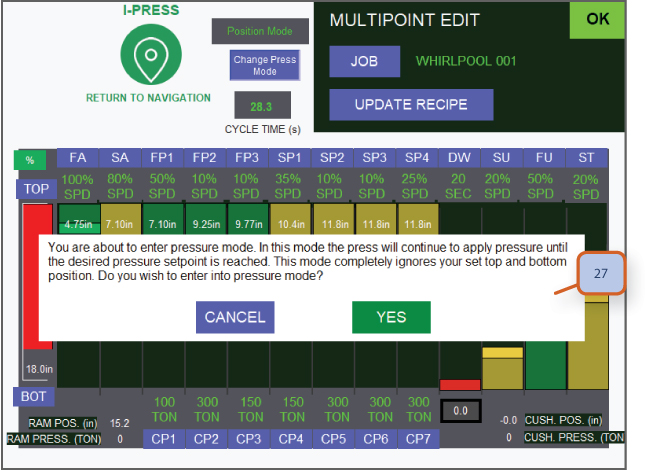

27. プレス モード変更ポップアップ:このメッセージは、プレスのモードを変更するためにオペレーターが実行する必要がある安全手順です。

パフォーマンスモニター/マルチポイント編集サーボ油圧

1. ナビゲーション ボタン:これを押すと、ナビゲーション画面が表示されます。オペレータまたはスーパーバイザーのパスワード レベルに応じて、アクセスできる画面の数が増えたり減ったりします。

2. JOB:押すと「ジョブメモリ」画面に移動します。

3. ジョブ番号:現在選択されている 10 桁の英数字のジョブを表示します。

4. 距離:ストロークの各部分の距離をインチ単位で表示します。

5. 時間:ストロークの各部分の時間を秒単位で表示します。

6. 合計時間:合計サイクル時間を秒単位で表示します。

7. 合計距離:ストロークの合計長さをインチ単位で表示します。

8. シングルポイントパフォーマンス:押すとシングルポイントパフォーマンスページに移動します。

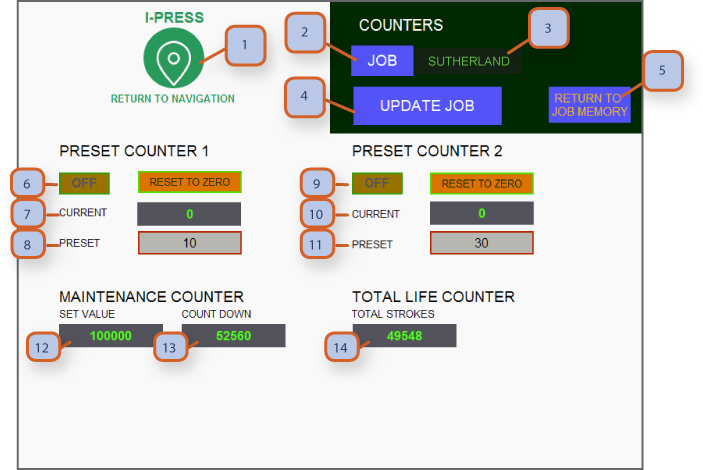

部品カウンター/バッチカウンター

1. ナビゲーション ボタン:これを押すと、ナビゲーション画面が表示されます。オペレータまたはスーパーバイザーのパスワード レベルに応じて、アクセスできる画面の数が増えたり減ったりします。

2. JOB:このボタンを押すと「ジョブメモリ」画面に移動します。

3. ジョブ番号:現在選択されている 10 桁の英数字のジョブを表示します。

4. ジョブの更新:ジョブに最適なカウンターを設定したら、ジョブの保存ボタンを押します。

5. ジョブ メモリに戻る:青いホット キーを押してジョブ メモリ画面に戻ります。その後、カム、トン数、カウンター画面に進み、ジョブの設定を完了して最終保存を行うことができます。(新しいジョブを設定する手順については、ジョブ メモリ画面の指示に従ってください)

6. ON PRESET 1:オン/オフを切り替えるか、「ゼロにリセット」を押してフィールドをクリアします。

7. 現在値:希望のプリセット値までの現在のカウントを表示します。

8. プリセット:バッチ完了時にプレスが停止する前に実行するパーツの希望値を入力できます。

9. ON PRESET 2:オン/オフを切り替えるか、ゼロにリセットしてフィールドをクリアします。

10. 現在値:希望のプリセット値までの現在のカウントを表示します。

11. プリセット:バッチ完了時にプレスが停止する前に実行するパーツの希望値を入力できます。

12. メンテナンス カウンター セット バルブ:これは、メンテナンス & ライフ カウンター画面でレベル 2 のパスワードを持つ管理者によって設定されます。

13. メンテナンス カウント ダウン:メイン実行画面にも表示されるカウント ダウンを表示し、オペレーターがメンテナンス停止前に知ることができます。

14. 総寿命カウンター:プレスの総寿命カウントを表示します。

注記:

カウントが値の 80% に達すると、ディスプレイが黄色に変わります。90% に達すると、ディスプレイが赤色に変わります。これは、オペレーターがマシンの停止に備えるためです。

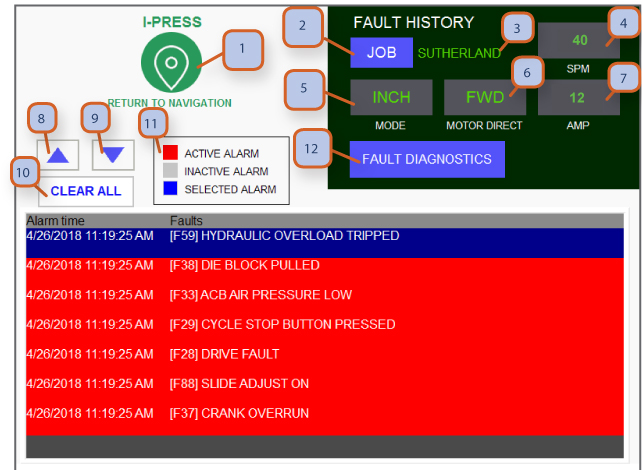

障害履歴

1. ナビゲーション ボタン:これを押すと、ナビゲーション画面が表示されます。オペレータまたはスーパーバイザーのパスワード レベルに応じて、アクセスできる画面の数が増えたり減ったりします。

2. JOB:押すと「ジョブメモリ」画面に移動します。

3. ジョブ番号:現在選択されている 10 桁の英数字のジョブを表示します。

4. SPM:現在の SPM/1 分あたりのストロークの設定を表示します。

5. MODE: Tスタンドにある操作モード選択スイッチの現在の位置を表示します。

6. モーター方向:メインモーターの現在の方向を表示します。押すと、後進時にインチ単位でのみ動作します。

7. AMP:メインモーターのアンペア消費量を表示します。

8. 上にスクロール:上にスクロールするには、ここをクリックします。

9. 下にスクロールします:下にスクロールするには、ここをクリックします。

10. すべてクリア:ここをクリックすると、すべての障害がクリアされます。未解決の障害はそのまま残ります。

11. 凡例:この凡例は、オペレーターが下の断層線のさまざまな色を理解するのに役立ちます。

12. 障害診断:青いホットキーを押すと障害診断ページに移動し、ステップごとのトラブルシューティング ガイダンスが表示されます。

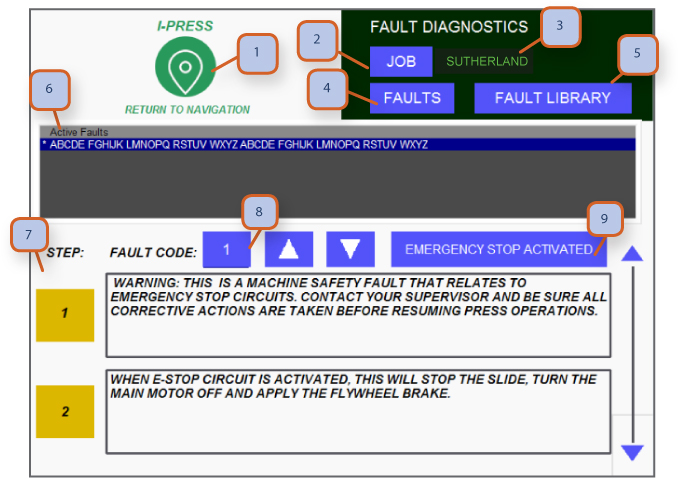

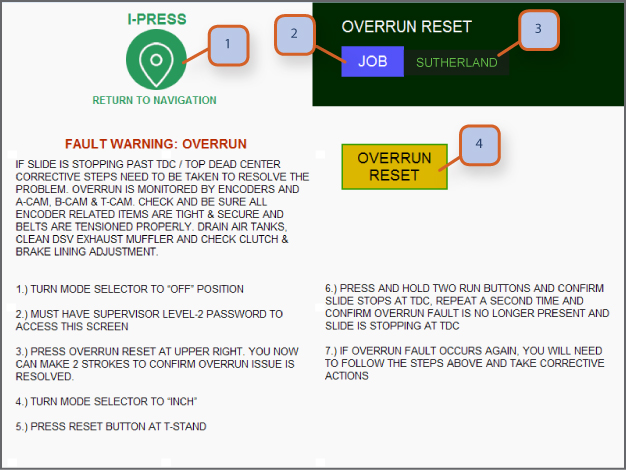

障害診断 / ステップXステップ

1. ナビゲーション ボタン:これを押すと、ナビゲーション画面が表示されます。オペレータまたはスーパーバイザーのパスワード レベルに応じて、アクセスできる画面の数が増えたり減ったりします。

2. JOB:押すと「ジョブメモリ」画面に移動します。

3. ジョブ番号:現在選択されている 10 桁の英数字のジョブを表示します。

4. 障害:これを押すと障害履歴ページに移動します

5. 障害ライブラリ:これを押すと障害ライブラリページに移動します

6. アクティブな障害:アクティブな障害のリスト (ほとんどの場合、T スタンドのリセット ボタンを押すと、各障害がクリアされます)

7. 診断手順:障害の原因をトラブルシューティングするための手順の提案

8. 故障コード:選択した故障の故障コードを表示します。

9. 障害名:選択した障害の名前を表示します。

注記:

• ほとんどの場合、T スタンドの「リセット」ボタンを押すことで障害をクリアできます。

• 管理者パスワードが必要な障害はごくわずかです。(オーバーラン、デュアルバルブリセット、メンテナンスカウンター、エンコーダーのゼロ再設定)

100以上の障害を監視

障害ライブラリの件名を参照

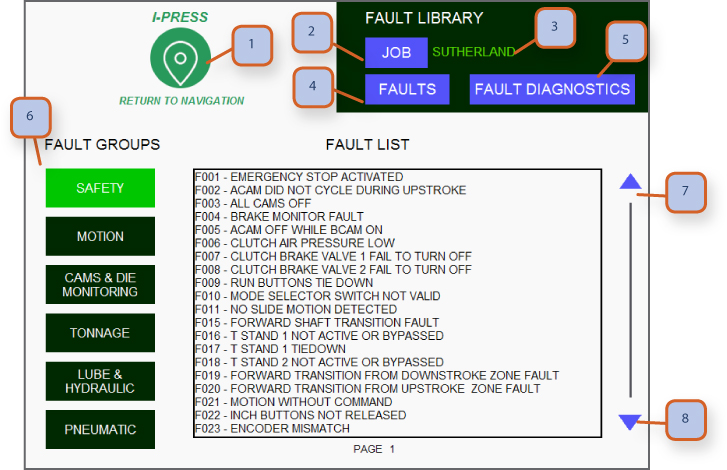

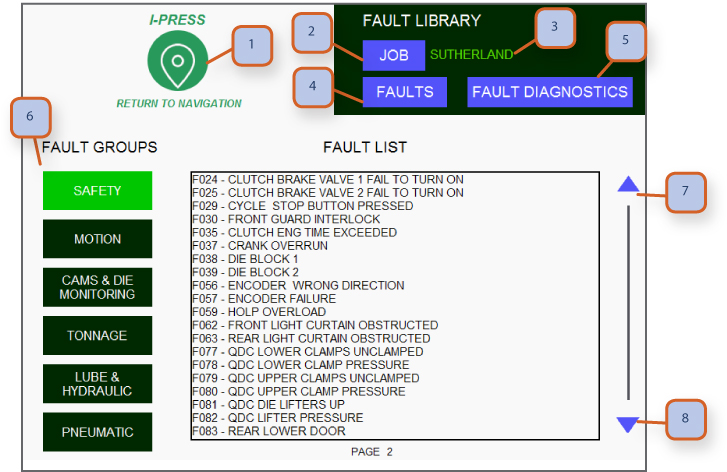

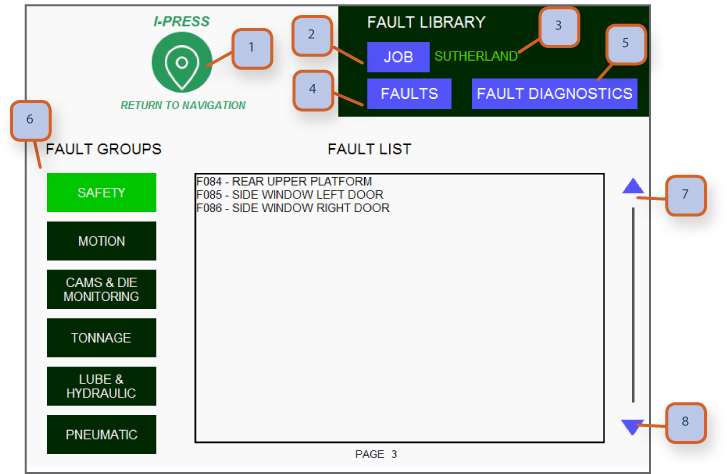

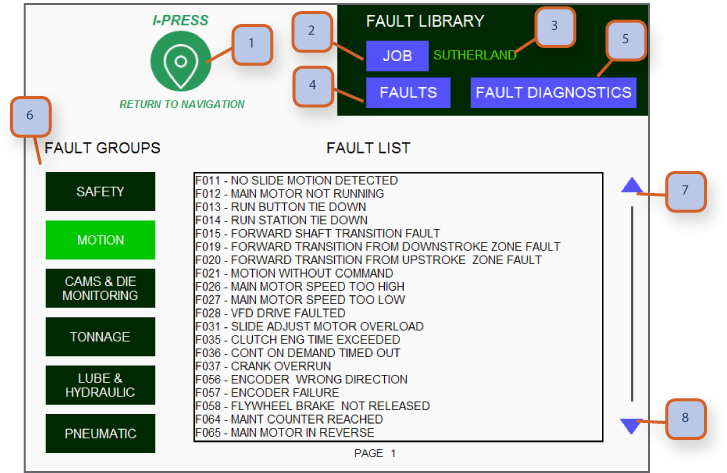

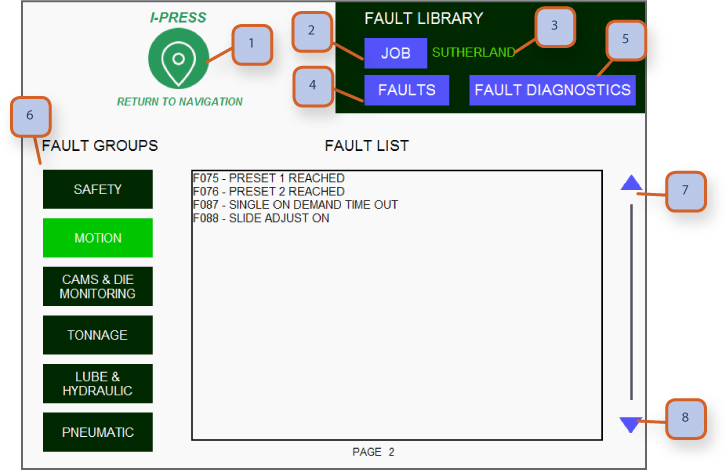

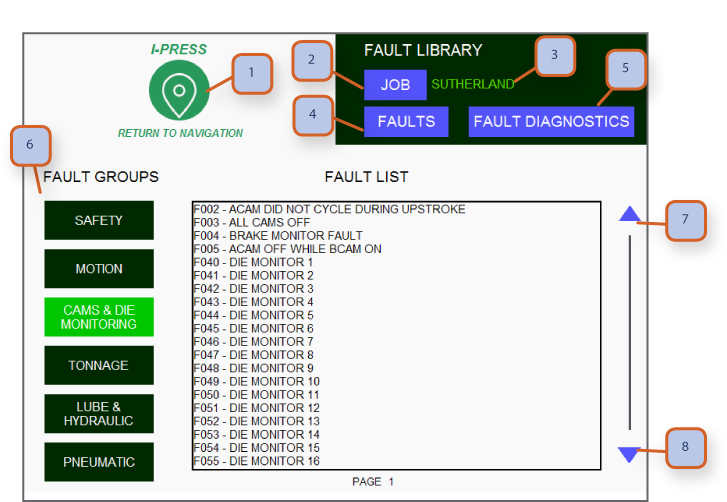

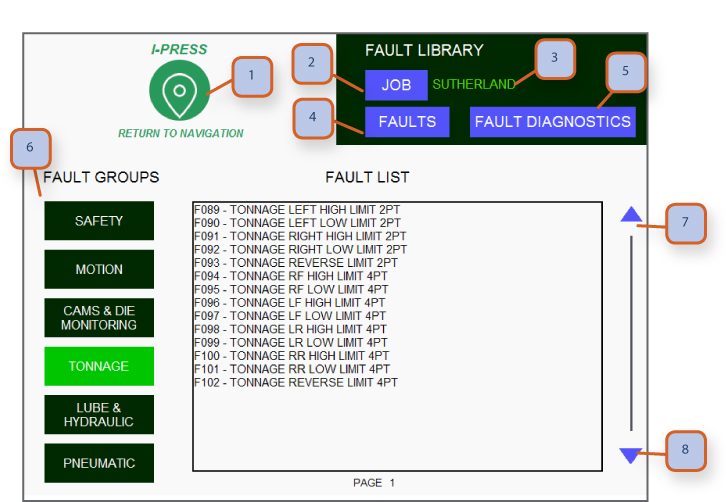

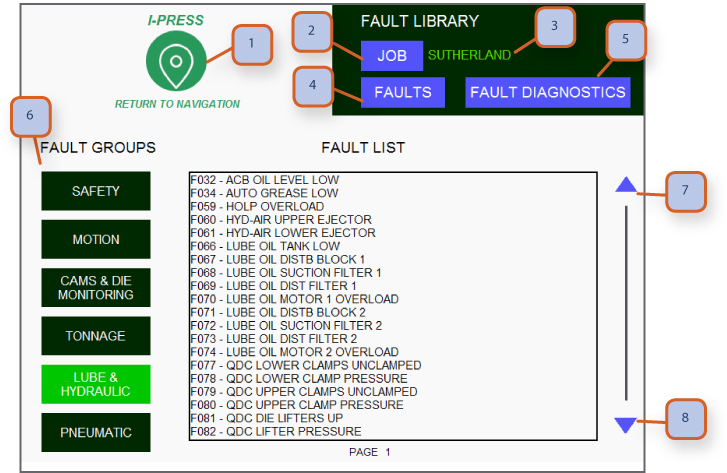

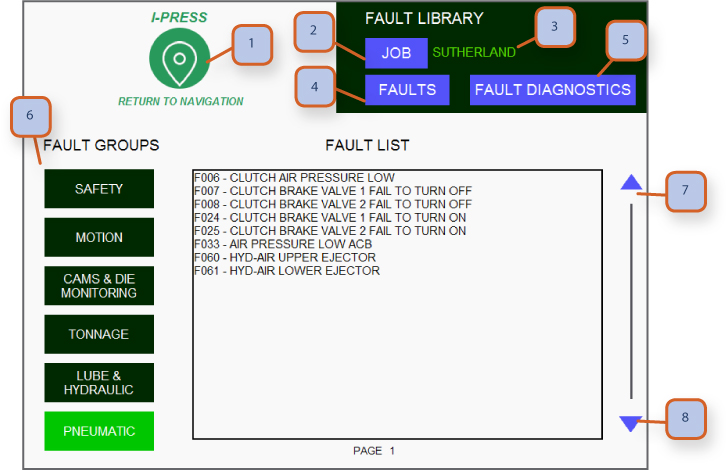

障害ライブラリ / 障害グループ化

1. ナビゲーション ボタン:これを押すと、ナビゲーション画面が表示されます。オペレータまたはスーパーバイザーのパスワード レベルに応じて、アクセスできる画面の数が増えたり減ったりします。

2. JOB:押すと「ジョブメモリ」画面に移動します。

3. ジョブ番号:現在選択されている 10 桁の英数字のジョブを表示します。

4. 障害:ここを押すと障害履歴ページに移動します。

5. 障害診断:押すと障害診断ページに移動します。

6. 障害グループ:各グループ名を押すと、そのグループ内の障害が表示されます。

7. 上にスクロール:ここを押すと上にスクロールします。

8. 下にスクロール:ここを押すと下にスクロールします。

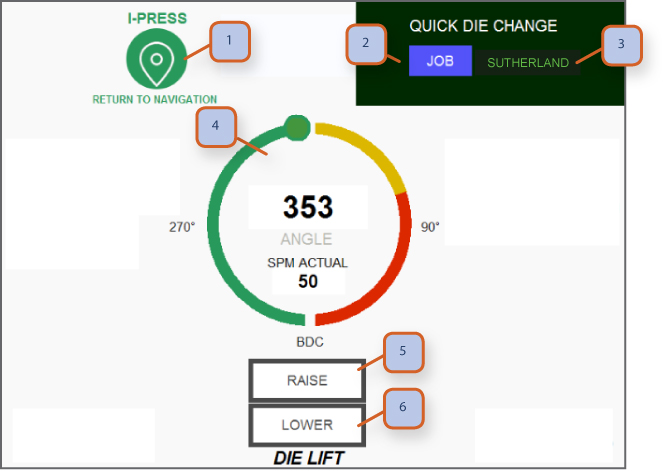

QDC / 油圧ダイリフター

1. ナビゲーション ボタン:これを押すと、ナビゲーション画面が表示されます。オペレータまたはスーパーバイザーのパスワード レベルに応じて、アクセスできる画面の数が増えたり減ったりします。

2. JOB:押すと「ジョブメモリ」画面に移動します。

3. ジョブ番号:現在選択されている 10 桁の英数字のジョブを表示します。

4. 位置インジケーター:現在のスライドの位置を表示します。

5. RAISE:ツールの取り外し/取り付けを行うために、油圧ダイリフターを上げるために押します。**TDC でのみ操作できます。

6. LOWER:押すと油圧ダイリフターが下がります。**TDC でのみ操作できます。

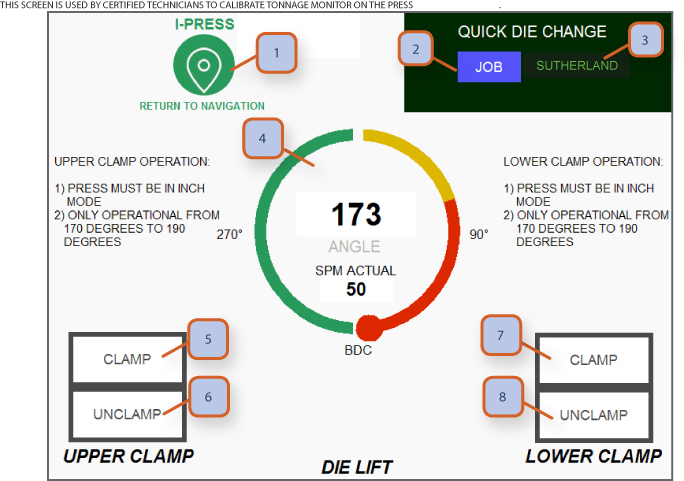

QDC / クイックダイチェンジ

1. ナビゲーション ボタン:これを押すと、ナビゲーション画面が表示されます。オペレータまたはスーパーバイザーのパスワード レベルに応じて、アクセスできる画面の数が増えたり減ったりします。

2. JOB:押すと「ジョブメモリ」画面に移動します。

3. ジョブ番号:現在選択されている 10 桁の英数字のジョブを表示します。

4. 位置インジケーター:現在のスライドの位置を表示します。

5. 上部クランプ - クランプ:押すと上部クランプが通電します。**下向きでのみ押すことができます**

6. 上部クランプ - アンクランプ:押すと上部クランプの電源が切れます。**下向きでのみ押すことができます**

7. 下部クランプ - クランプ:押すと下部クランプが通電します。**下向きでのみ押すことができます**

8. 下部クランプ - クランプ解除:押すと下部クランプの電源が切れます。**下向きでのみ押すことができます**

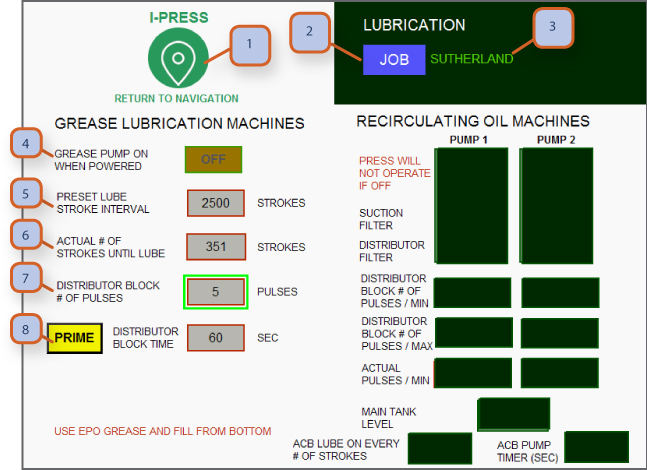

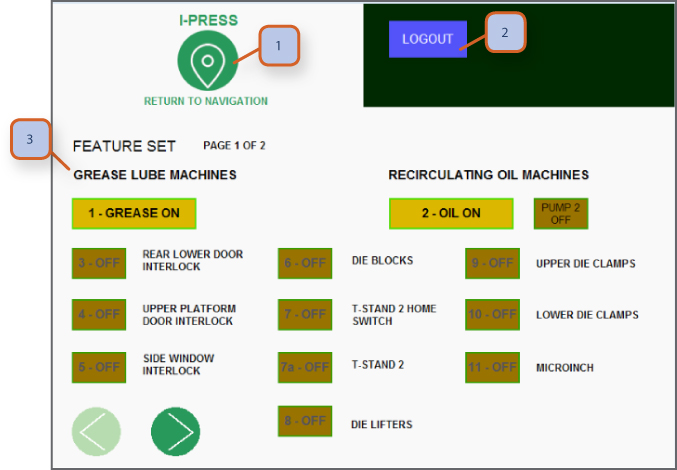

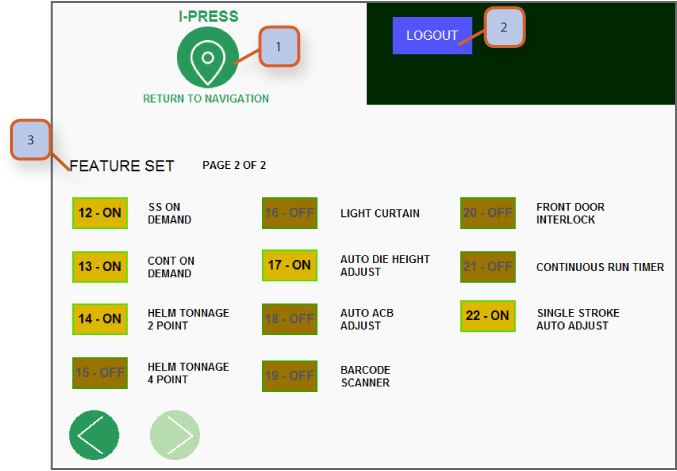

潤滑グリースの種類

1. ナビゲーション ボタン:これを押すと、ナビゲーション画面が表示されます。オペレータまたはスーパーバイザーのパスワード レベルに応じて、アクセスできる画面の数が増えたり減ったりします。

2. JOB:押すと「ジョブメモリ」画面に移動します。

3. ジョブ番号:現在選択されている 10 桁の英数字のジョブを表示します。

注:工場で機械をセットアップすると、潤滑システムのタイプ (グリースまたは循環オイル) が選択されるため、プレス機に適した潤滑システムのみを調整できます。アクティブな潤滑システムのみが HMI 画面に表示されます。

グリース潤滑システム

4. グリース ポンプ:これを押すとオン/オフが切り替わります。これがオンの場合、プレス機が起動するたびにグリース ポンプが 1 サイクルを実行します。プレス機が 1 日中に頻繁にオン/オフされる場合は、これをオフの位置にする必要があります。システムがオフの場合、グリース ポンプは設定されたストローク数でのみサイクルを実行します。

5. 潤滑ストローク間隔のプリセット:潤滑ポンプはストロークごとにオンになります。これが重要な設定ポイントです。速度、シングル ストロークまたは連続動作モードに応じて、必要な潤滑油の量が増減する場合があります。グリース収集トレイとクランクシャフトのグリースを監視し、グリースが多すぎる場合は、潤滑間隔のストローク数を増やします。適切な開始点は 3000 ストロークです。

6. 潤滑までの実際のストローク数:潤滑ポンプが始動するまでのストロークのカウントダウン。

7. ディストリビュータ ブロックのパルス数:ディストリビュータ ブロックには、電子的に監視されるサイクル ピンがあります。グリース ポンプの残量が少なくなると、流量不足が検出され、HMI 画面にグリース不足が表示されます。

8. PRIME:黄色のプライム ボタンを押して潤滑システムを手動でプライミングすると、グリース ポンプが #7 で設定された時間だけ作動します。

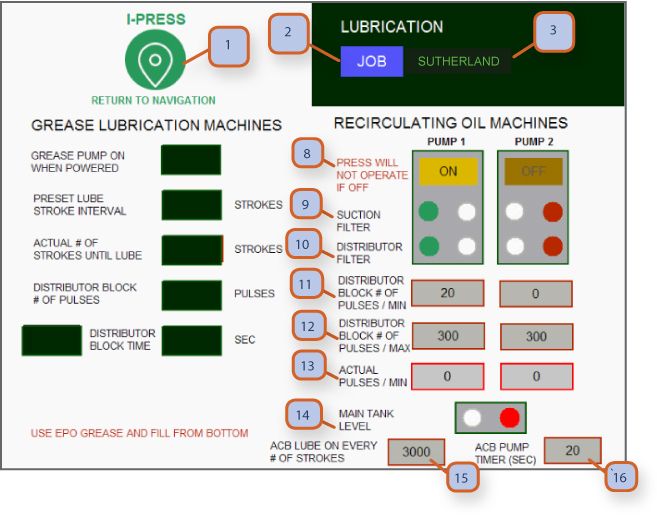

潤滑油循環タイプ

1. ナビゲーション ボタン:これを押すと、ナビゲーション画面が表示されます。オペレータまたはスーパーバイザーのパスワード レベルに応じて、アクセスできる画面の数が増えたり減ったりします。

2. JOB:押すと「ジョブメモリ」画面に移動します。

3. ジョブ番号:現在選択されている 10 桁の英数字のジョブを表示します。

注:工場で機械をセットアップすると、潤滑システムのタイプ (グリースまたは循環オイル) が選択されるため、プレス機に適した潤滑システムのみを調整できます。アクティブな潤滑システムのみが HMI 画面に表示されます。(両方の潤滑システムは、説明のためにのみここに表示されます)

循環オイルシステム(大型ストレートサイドプレス用)

8. ポンプオフ/オン:オイルポンプの現在の状態を示します。

9. 吸引フィルター:正常に動作している場合は緑色に点灯し、フィルターが詰まっていて清掃が必要な場合は赤色に点灯します。

10. ディストリビューター フィルター:正常に動作している場合は緑色に点灯し、フィルターが詰まっていて清掃が必要な場合は赤色に点灯します。

11. ディストリビュータ ブロックのパルス数 / 最小:ディストリビュータ ブロックのサイクル ピンの最小設定については、潤滑回路図を参照してください。

12. ディストリビュータ ブロックのパルス数 / 最大:ディストリビュータ ブロックのサイクル ピンの最大設定については、潤滑回路図を参照してください。

13. 実際の脈拍数/分: 1分あたりの実際の脈拍数を表示します。

14. メインタンクレベル:メインオイルタンクには低レベルセンサーが装備されており、緑色は動作中、赤色は低レベルであり、HMI 画面に障害が表示されます。

15. ストロークごとに ACB 潤滑: ACB/エア カウンター バランス オイラーをアクティブにするストローク数を設定できます。

16. ACB ポンプ タイマー秒: ACB/エア カウンター バランス オイラーがサイクルを完了するまでの秒数を設定できます。

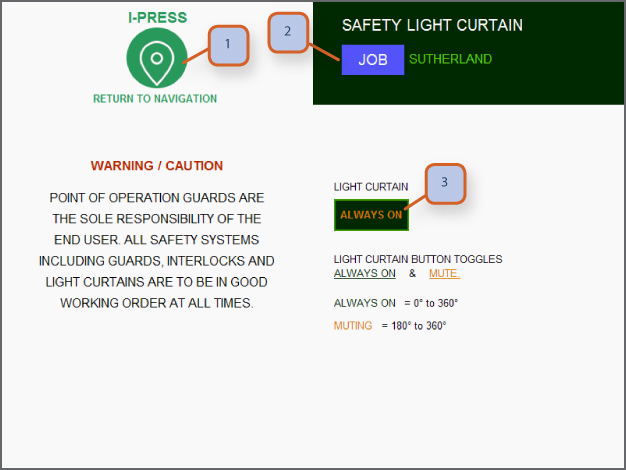

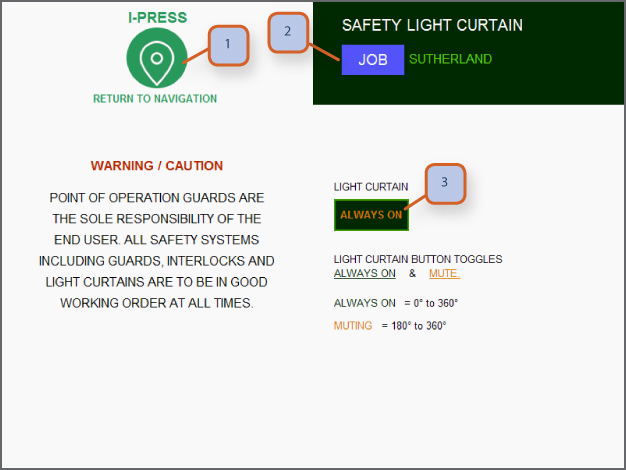

ライトカーテン安全ミュートアップストローク

1. ナビゲーション ボタン:これを押すと、ナビゲーション画面が表示されます。オペレータまたはスーパーバイザーのパスワード レベルに応じて、アクセスできる画面の数が増えたり減ったりします。

2. JOB:押すと「ジョブメモリ」画面に移動します。

3. ライトカーテン:常時オンまたはアップストロークのミュートを切り替えることができます。注意: エンコーダと実際のスライド位置を再ゼロ調整すると、再ゼロ調整プロセスが正確であることを確認するよう警告する画面が表示されます。エンコーダの再ゼロ調整中はライトカーテンを常時オンに選択し、アップストロークのミュートに戻す前にシステムをテストすることをお勧めします。

注意:操作ポイントのガードは、エンド ユーザーの責任です。正常に動作していないガードやライト カーテンについては、オペレーターが報告する必要があります。

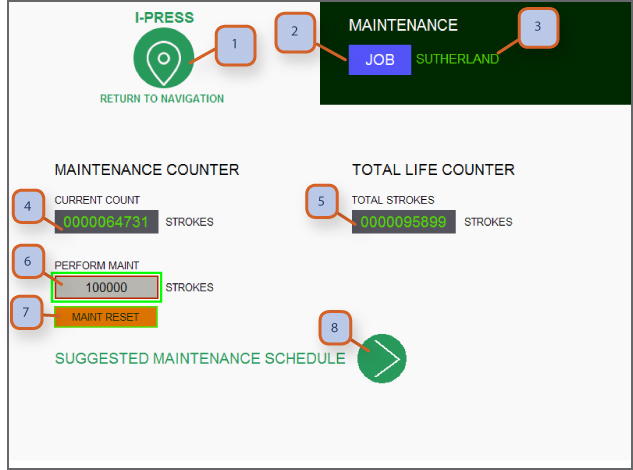

メンテナンスカウンター

1. ナビゲーション ボタン:これを押すと、ナビゲーション画面が表示されます。オペレータまたはスーパーバイザーのパスワード レベルに応じて、アクセスできる画面の数が増えたり減ったりします。

2. JOB:押すと「ジョブメモリ」画面に移動します。

3. ジョブ番号:現在選択されている 10 桁の英数字のジョブを表示します。

4. メンテナンスの現在のカウント:メンテナンス停止が発生するまでの現在のカウントを表示します。これはメイン実行画面の右下にも表示され、カウンターが 0 までカウントダウンして表示されるため、オペレーターはメンテナンス停止が発生するタイミングを確認できます。

5. 合計ストローク数:これは合計ライフカウンターです。

6. メンテナンスの実行:管理者はメンテナンス停止の回数を事前に設定できます。プレスは、この事前に設定されたストローク数後に停止します。

7. MAINT. RESET:メンテナンスカウンターをリセットします。

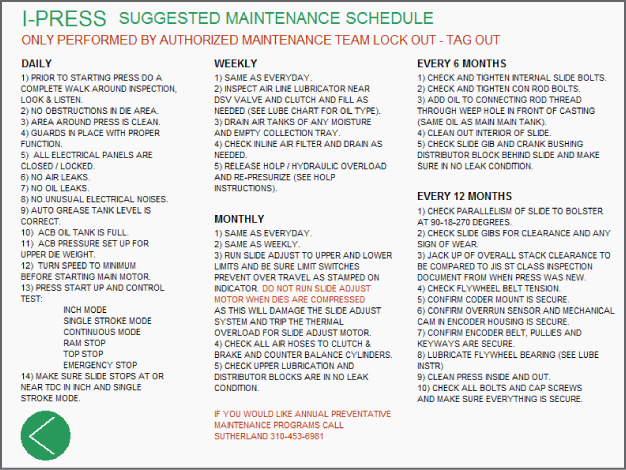

8. スクロール:押すと、プレス機の稼働時間を最適化するための推奨メンテナンスが表示されます。

特別な操作モード

1. ナビゲーション ボタン:これを押すと、ナビゲーション画面が表示されます。オペレータまたはスーパーバイザーのパスワード レベルに応じて、アクセスできる画面の数が増えたり減ったりします。

2. JOB:押すと「ジョブメモリ」画面に移動します。

3. ライトカーテン:常時オンまたはアップストロークのミュートを切り替えることができます。注意: エンコーダと実際のスライド位置を再ゼロ調整すると、再ゼロ調整プロセスが正確であることを確認するよう警告する画面が表示されます。エンコーダの再ゼロ調整中はライトカーテンを常時オンに選択し、アップストロークのミュートに戻す前にシステムをテストすることをお勧めします。

注意:操作ポイントのガードは、エンド ユーザーの責任です。正常に動作していないガードやライト カーテンについては、オペレーターが報告する必要があります。

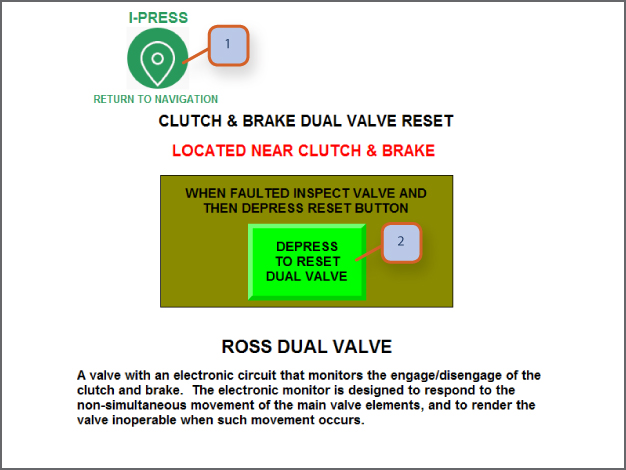

クラッチブレーキバルブリセット

1. ナビゲーション ボタン:これを押すと、ナビゲーション画面が表示されます。オペレータまたはスーパーバイザーのパスワード レベルに応じて、アクセスできる画面の数が増えたり減ったりします。

2. 押してリセット:これにより、クラッチとブレーキの DSV 安全バルブがリセットされます。

注記:

• 最適な動作のためには、DSV バルブと空気システムを適切に保守する必要があります。

• 空気タンクとすべてのプレス空気供給ラインは、蓄積した水分を除去するために毎週排水する必要があります。

• プレス機とその周辺を清潔に保ち、蓄積した水分や油分を収集するための収集ラインと装置を追加することをお勧めします。

• DSV バルブの排気マフラーを点検して清掃します。空気の排出が制限されると、ブレーキの停止時間が短縮されます。

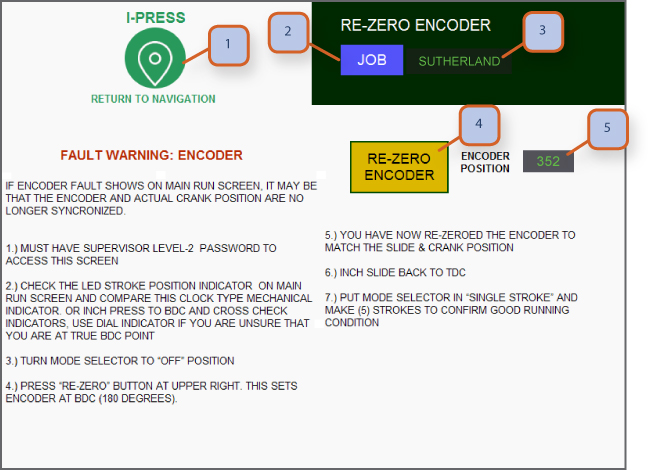

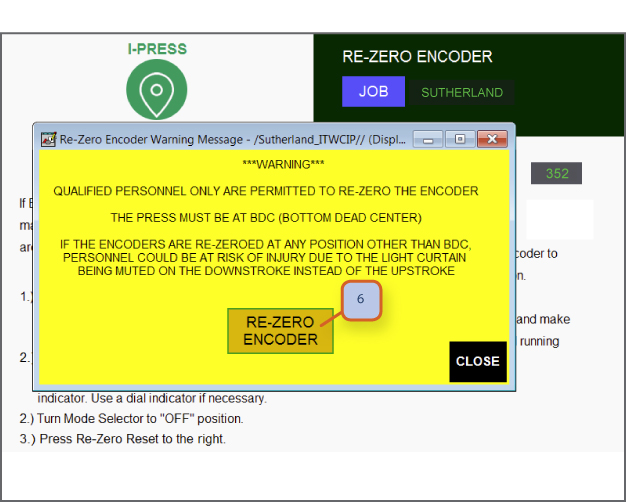

リゼロエンコーダ

1. ナビゲーション ボタン:これを押すと、ナビゲーション画面が表示されます。オペレータまたはスーパーバイザーのパスワード レベルに応じて、アクセスできる画面の数が増えたり減ったりします。

2. JOB:押すと「ジョブメモリ」画面に移動します。

3. ジョブ番号:現在選択されている 10 桁の英数字のジョブを表示します。

4. エンコーダーの再ゼロ調整:押すとエンコーダーを再調整します (押すと安全を確保するために黄色の警告画面が表示されます)。これにより、エンコーダーが 180 度調整されます。

5. エンコーダー位置:現在のエンコーダー位置を度単位で表示します。

6. エンコーダーの再ゼロ調整:押すとエンコーダーが再調整されます。画面の指示に従ってください。

2.jpeg)

.png)